Ingranaggio ferroviario a basso rumore

1. Materiale: 17CrNiMo6-4/18CrNiMo7-6/20CrMnMo

2. Precisione della lavorazione:

Esclusione: ±0,01 mm

Precisione dei denti: Grado 5

3. Ciclo di apertura dello stampo: circa 45 giorni

4.Vantaggi:

Il rigoroso controllo del processo al 100% garantisce zero difetti

Elaborazione semplificata e centralizzata per efficienza e risparmio sui costi

Offerta di prodotti diversificata per soddisfare tutte le vostre esigenze

5. Peso/Dimensioni: l'utilizzo dei materiali e i calcoli del peso del prodotto finale dovranno basarsi sui disegni forniti dal Cliente.

6. Artigianato: Forgiatura

Introduzione al prodotto:

La ruota condotta, elemento chiave del sistema di guida dei veicoli ferroviari, in genere si occupa degli aspetti di trasmissione di potenza, assistenza alla cassa del veicolo, guida e frenatura. In quanto "pietra angolare" del trasporto ferroviario, le sue prestazioni generali influenzano costantemente la sicurezza e l'efficienza dei treni. Con lo sviluppo di tecnologie intelligenti e leggere, la ruota condotta si sta evolvendo da un componente meccanico generico a un dispositivo di fascia alta che offre "percezione intelligente + funzionamento e manutenzione unici", fornendo informazioni fondamentali per l'incredibile sviluppo del settore ferroviario.

Vantaggi del prodotto:

Nel sistema ferroviario, un "ingranaggio condotto" si riferisce normalmente a una ruota che segue il movimento di una ruota di servizio e non fornisce altro che l'uso della forza stessa. In molti casi viene installato nelle strutture delle sale montate di motori ferroviari (come motori passeggeri e vagoni merci) o di macchinari ferroviari di alta qualità. Le attrezzature condotte non richiedono l'uso di un dispositivo, il che si traduce in una struttura meno rigida. Ciò riduce l'uso di elementi di trasmissione e abbassa i costi di produzione, installazione e manutenzione. Eliminando il sistema di guida, i gruppi di utensili condotti risultano più leggeri, il che contribuisce a ridurre il peso proprio del veicolo, a ridurre lo stress sul binario e a migliorare l'efficienza energetica. Gli utensili condotti possono essere utili per l'allenamento della messa a punto e il bilanciamento dei carichi. Possono adattarsi in modo flessibile alle esigenze di trazione e ridurre la perdita di energia elettrica.

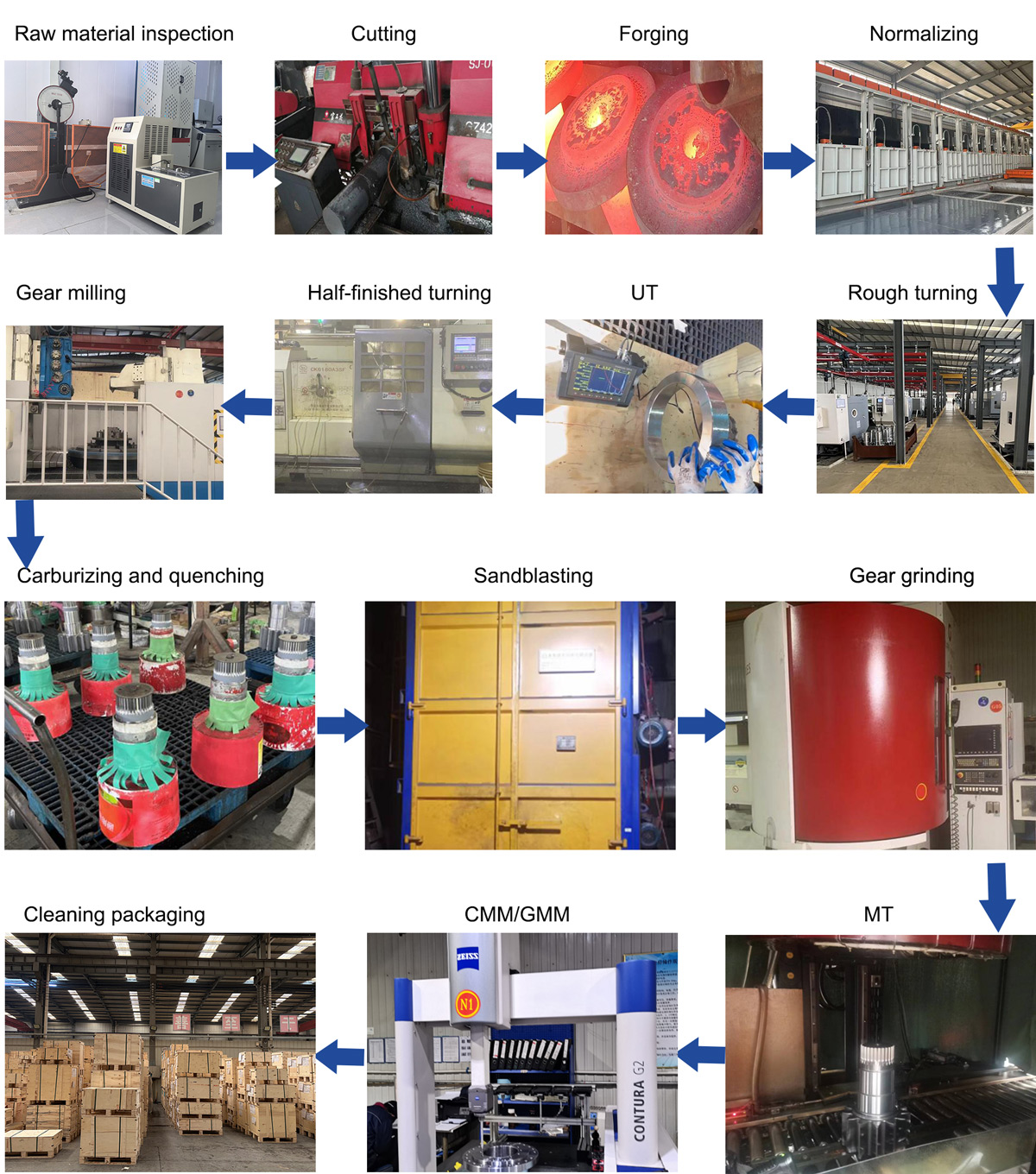

Processo di produzione:

Ispezione della materia prima → Taglio → Forgiatura → Normalizzazione → Tornitura grezza → UT → Tornitura semifinita → Fresatura ingranaggi → Cementazione e tempra → Sabbiatura → Rettifica ingranaggi → MT → CMM/GMM →Imballaggio per la pulizia

Imballaggio e spedizione:

Per ogni singolo ordine, il nostro team di esperti garantisce un controllo rigoroso e di prim'ordine:

1. Preparazione prima della spedizione: i prodotti vengono puliti, etichettati con i numeri di lotto e rivestiti con materiali resistenti alla ruggine.

2. Garanzia di qualità: viene effettuato un controllo visivo specifico per confermare la finitura del pavimento, la precisione dell'etichettatura e l'integrità anticorrosione.

3. Prontezza logistica: gli articoli vengono imballati professionalmente (ad esempio, in casse di legno o pluriball) e conservati nel nostro magazzino per una rapida evasione degli ordini.

4. Stai certo che il tuo ordine soddisferà tutti i requisiti richiesti e sarà pronto per la consegna immediata.

Forza dell'azienda:

L'organizzazione è dotata di strumenti di ispezione e controllo ideali, come spettrometri importati, analizzatori di azoto-idrogeno-ossigeno, microscopi metallografici Zeiss, CMM Zeiss e rilevatori di difetti phased array a ultrasuoni M2M. Dispone di tutte le prestazioni necessarie per condurre ispezioni, dalla composizione delle materie prime, alle prestazioni, alle dimensioni, alle tolleranze di forma e posizione, fino ai test non distruttivi.