Cos'è un ingranaggio condotto?

Cos'è un ingranaggio condotto?

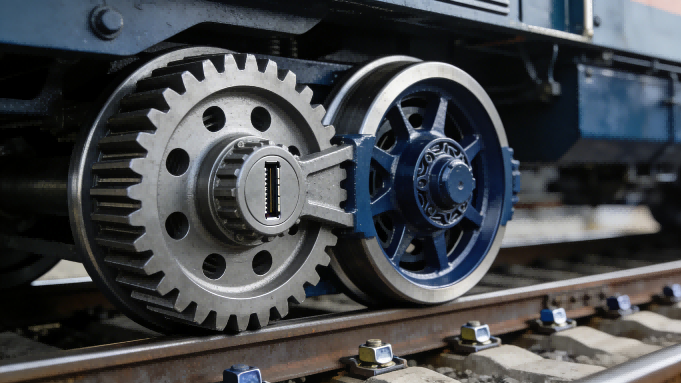

Nel sistema di componenti ferroviari, la trasmissione ad ingranaggi è l'anello fondamentale che garantisce la trasmissione di potenza, la precisione operativa e la stabilità di sicurezza del treno. L'ingranaggio condotto, in quanto componente chiave del sistema di trasmissione ad ingranaggi, le cui prestazioni influiscono direttamente sull'efficienza operativa e sull'affidabilità del convoglio ferroviario. Molti professionisti sono perplessi: cos'è esattamente l'ingranaggio condotto? Che ruolo svolge nei componenti ferroviari? Perché l'ingranaggio condotto delle apparecchiature ferroviarie di fascia alta deve basarsi sul processo di forgiatura per la produzione? Questo articolo analizzerà in modo completo il valore fondamentale dell'ingranaggio condotto da quattro dimensioni: analisi della definizione, ruolo fondamentale, potenziamento del processo e applicazione industriale.

I. Nozioni di base sull'ingranaggio condotto: il "nucleo di ricezione della potenza" del sistema di trasmissione a cingoli

L'ingranaggio condotto, tradotto in cinese come "ingranaggio condotto", è un componente fondamentale che funziona in combinazione con l'"ingranaggio conduttore" nella trasmissione meccanica. L'ingranaggio conduttore riceve la coppia motrice dal motore o dalla fonte di energia e trasmette la potenza all'ingranaggio condotto attraverso l'ingranamento delle superfici dei denti, azionando così l'attuatore successivo. Nei componenti ferroviari, l'ingranaggio condotto è ampiamente utilizzato in componenti chiave come carrelli ferroviari, sistemi di trazione, sistemi frenanti, ecc. Rappresenta il "ponte" che collega la fonte di energia e i componenti di azionamento.

A differenza degli ingranaggi condotti nei macchinari ordinari, gli ingranaggi condotti nei componenti ferroviari devono soddisfare tre requisiti specifici: in primo luogo, hanno una maggiore capacità di carico e devono resistere all'elevata coppia istantanea in fase di partenza e frenata del treno; in secondo luogo, hanno una maggiore precisione, garantendo la fluidità della trasmissione quando il treno viaggia ad alta velocità. In terzo luogo, hanno una migliore resistenza alla fatica e sono adatti ai requisiti di funzionamento a lungo termine e ad alta frequenza delle apparecchiature ferroviarie. Il raggiungimento di questi requisiti non può essere raggiunto senza il profondo potenziamento del processo di forgiatura.

Ii. Il ruolo fondamentale degli ingranaggi condotti nelle parti ferroviarie dei treni: garantire il funzionamento sicuro ed efficiente dei treni

Nel sistema centrale del convoglio ferroviario, il ruolo dell'ingranaggio condotto è fondamentale per l'intero processo di trasmissione di potenza, regolazione della velocità e frenata sicura, ed è un componente chiave indispensabile nelle parti delle rotaie del treno:

Trasmettere con precisione la potenza di trazione

Nel sistema di trazione dei treni, l'ingranaggio condotto lavora insieme all'ingranaggio motore per convertire la potenza del motore di trazione nella potenza di rotazione del gruppo ruote, azionando il treno in avanti. La precisione di accoppiamento delle superfici dei denti determina direttamente l'efficienza della trasmissione di potenza. Un ingranaggio condotto di alta qualità può ridurre le perdite di potenza e migliorare le prestazioni di trazione e la durata del treno (soprattutto per i treni ad alta energia).

Regolare la velocità e la coppia di funzionamento

La regolazione precisa della velocità e della coppia del treno può essere ottenuta modificando il rapporto di trasmissione tra l'ingranaggio condotto e quello motore. Ad esempio, nei tratti in salita, l'ingranaggio condotto aumenta la coppia aumentando il rapporto di trasmissione per aiutare il treno a salire dolcemente. Su un binario rettilineo, il consumo energetico viene ridotto ottimizzando il rapporto di trasmissione per ottenere un funzionamento stabile e ad alta velocità.

Garantire l'affidabilità del sistema frenante

Nel sistema frenante dei convogli ferroviari, l'ingranaggio condotto è coinvolto nella trasmissione e distribuzione della coppia frenante. Grazie al lavoro coordinato con i dischi freno e le pastiglie freno, si ottiene una decelerazione o un arresto graduale del treno. La sua resistenza strutturale e la sua stabilità sono direttamente correlate all'effetto frenante e fungono da "linea di difesa chiave" per garantire la sicurezza del treno.

Attutire le vibrazioni e migliorare la fluidità operativa

Quando il treno è in funzione, dovrà affrontare disturbi dovuti alle vibrazioni, come binari irregolari e impatti di contatto ruota-rotaia. L'ingranaggio condotto, ottimizzando il design del profilo dei denti e la lavorazione ad alta precisione, può smorzare efficacemente le vibrazioni, ridurre il rumore, migliorare la fluidità del funzionamento del treno e il comfort dei passeggeri e, allo stesso tempo, ridurre l'usura delle altre parti delle rotaie del treno.

Iii. Potenziamento del processo: adattamento degli ingranaggi condotti ai severi requisiti delle parti delle rotaie dei treni

L'ambiente di lavoro dei componenti ferroviari è estremamente complesso. L'ingranaggio condotto deve resistere a molteplici test, come vibrazioni ad alta frequenza, carichi elevati istantanei e fluttuazioni di temperatura. I normali processi di fusione o stampaggio difficilmente soddisfano i suoi requisiti prestazionali. Il processo di forgiatura, attraverso la forgiatura ad alta temperatura e ad alta pressione di billette metalliche, può migliorare radicalmente le prestazioni complessive dell'ingranaggio condotto e diventare il processo preferito per i componenti ferroviari di fascia alta:

La resistenza e la capacità di carico sono raddoppiate

Il processo di forgiatura affina la grana interna e compatta la struttura della billetta metallica, eliminando completamente i difetti come pori e fori di sabbia che tendono a verificarsi nelle fusioni. L'ingranaggio condotto forgiato ha una resistenza alla trazione di 800-1200 MPa e un limite di snervamento superiore di oltre il 50% rispetto a quello delle fusioni. Può facilmente resistere all'impatto istantaneo di coppia elevata durante l'avvio e la frenata del treno, evitando rotture degli ingranaggi, scheggiature della superficie dei denti e altri difetti.

Maggiore precisione e meshing più fluido

I componenti delle rotaie ferroviarie presentano requisiti estremamente elevati in termini di precisione della superficie dei denti e di errore di passo dell'ingranaggio condotto. Anche la minima deviazione può causare inceppamenti della trasmissione e aumento della rumorosità. Il preciso processo di forgiatura consente di ottenere una formatura quasi perfetta dell'ingranaggio condotto, con una rugosità superficiale dei denti controllata al di sotto di Ra0,8μm e tolleranze dimensionali precise al micrometro. Solo una piccola quantità di finitura è richiesta successivamente per soddisfare i requisiti di assemblaggio, garantendo un accoppiamento perfetto con l'ingranaggio conduttore e migliorando la fluidità della trasmissione.

Elevata resistenza alla fatica, prolungando la durata di vita

Il ciclo operativo di un convoglio ferroviario dura dai 15 ai 20 anni e l'ingranaggio condotto deve resistere a carichi ciclici ad alta frequenza per lungo tempo. L'ingranaggio condotto trattato con il processo di forgiatura presenta una distribuzione continua di fibre metalliche lungo la direzione del profilo del dente. La sua resistenza alla fatica supera di gran lunga quella dei prodotti realizzati con processi tradizionali. Può mantenere la stabilità strutturale durante l'uso a lungo termine, ridurre la frequenza di manutenzione causata da danni da fatica e abbassare i costi di manutenzione per gli operatori dei binari.

Adattarsi ad ambienti estremi e migliorare l'affidabilità

In condizioni climatiche ad alta temperatura o estremamente fredde, o in ambienti umidi e polverosi come gallerie, l'ingranaggio condotto realizzato con la tecnologia di forgiatura può mantenere prestazioni stabili. La sua struttura metallica densa può resistere alla corrosione e all'ossidazione. In combinazione con successivi processi di trattamento termico (come la cementazione e la tempra), la durezza e la resistenza all'usura della superficie del dente possono essere ulteriormente migliorate, garantendo il funzionamento affidabile a lungo termine dell'ingranaggio condotto in ambienti complessi.

Iv. Applicazioni industriali e punti di selezione degli ingranaggi condotti: focus sullo scenario delle parti delle rotaie dei treni

1. Scenari applicativi tipici

L'applicazione degli ingranaggi condotti nelle parti delle rotaie dei treni copre l'intera gamma delle attrezzature ferroviarie:

Treno ad alta velocità: l'ingranaggio condotto nel sistema di trazione deve soddisfare i requisiti di alta velocità, bassa rumorosità e alta precisione. Il processo di forgiatura garantisce una trasmissione stabile a una velocità di 350 km/h.

Trasporto ferroviario urbano (metropolitane, tram): l'ingranaggio condotto del sistema frenante deve sopportare frequentemente la coppia frenante. L'elevata resistenza alla fatica dei pezzi forgiati può ridurre il tasso di guasto.

Treni merci: gli ingranaggi condotti dei treni merci pesanti devono sopportare coppie estremamente elevate. Le caratteristiche di elevata resistenza del processo di forgiatura possono garantire l'affidabilità della trasmissione di potenza.

Gli ingranaggi condotti per veicoli ferroviari, come i macchinari per la rettifica delle rotaie e le macchine per la posa dei binari, devono essere adattati agli ambienti di costruzione più difficili. La resistenza alla corrosione e agli urti dei componenti forgiati li rende la scelta preferita.

2. Punti chiave per la selezione

Per i produttori di componenti ferroviari e gli operatori dei binari, ci sono tre punti chiave su cui concentrarsi quando si sceglie un ingranaggio condotto di alta qualità:

Priorità del processo: per la ruota dentata condotta è necessario scegliere un processo di produzione tramite forgiatura al fine di evitare difetti prestazionali causati da vizi di lavorazione e garantire la compatibilità con le difficili condizioni operative delle apparecchiature ferroviarie.

Abbinamento dei materiali: selezionare i materiali appropriati in base agli scenari applicativi. Ad esempio, per applicazioni con carichi elevati è consigliabile scegliere acciai legati ad alta resistenza, mentre per ambienti corrosivi è consigliabile utilizzare acciaio inossidabile o pezzi forgiati con rivestimento anticorrosione.

Standard di ispezione: verificare che l'ingranaggio condotto abbia superato rigorosi controlli di qualità, tra cui l'ispezione della precisione del profilo dei denti, prove non distruttive, prove di resistenza alla fatica, ecc., per garantire la conformità agli standard ISO, EN e ad altri standard del settore ferroviario.

Riepilogo

L'ingranaggio condotto, in quanto componente di trasmissione fondamentale nei componenti ferroviari, è fondamentale per garantire la trasmissione di potenza, la regolazione della velocità e il funzionamento sicuro dei convogli. Il processo di forgiatura, migliorando la resistenza, la precisione e la resistenza alla fatica dell'ingranaggio condotto, soddisfa perfettamente i severi requisiti delle attrezzature ferroviarie e diventa il processo standard per i componenti ferroviari di fascia alta.

Che si tratti di ricerca e sviluppo di prodotti per i produttori di apparecchiature ferroviarie o di manutenzione e ammodernamento per gli operatori ferroviari, solo riconoscendo i valori fondamentali degli ingranaggi condotti e identificando prodotti di alta qualità con processi di forgiatura è possibile garantire il funzionamento sicuro, efficiente e duraturo dei convogli ferroviari. Per maggiori informazioni sulle soluzioni personalizzate degli ingranaggi condotti o sui dettagli tecnici del processo di forgiatura, non esitate a contattarci in qualsiasi momento!