Giunti e connessioni ferroviarie: giunti ferroviari e nucleo del collegamento dei binari potenziato dai processi di forgiatura

Giunti e connessioni ferroviarie: giunti ferroviari e nucleo del collegamento dei binari potenziato dai processi di forgiatura

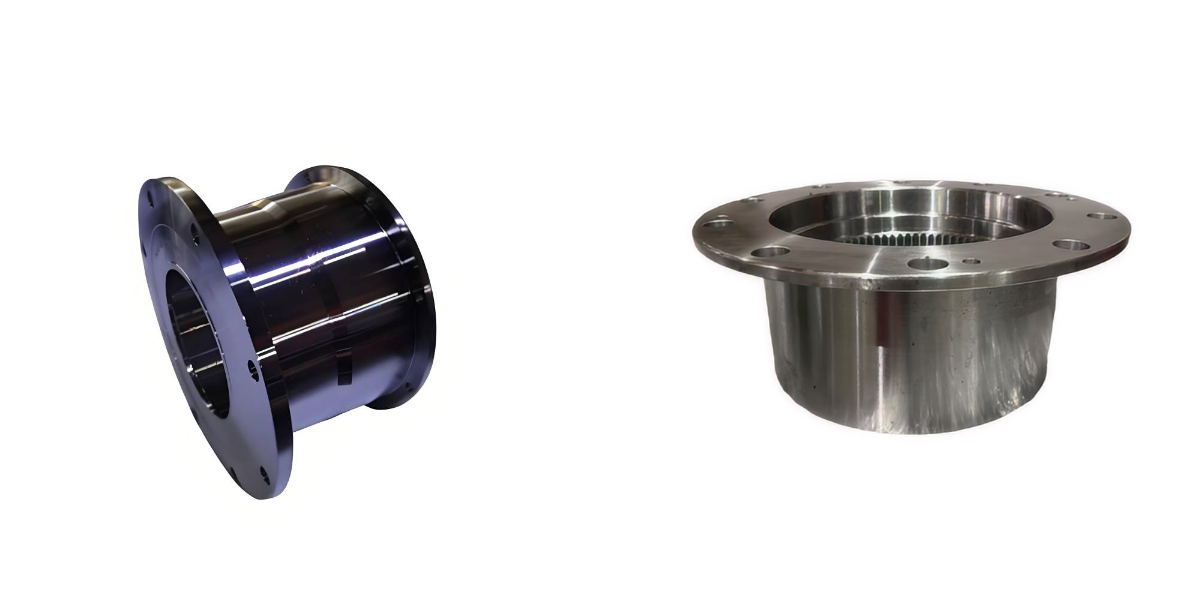

Nel sistema di trasporto ferroviario, gli accoppiatori e i raccordi ferroviari sono i componenti chiave che garantiscono la formazione sicura e il funzionamento stabile dei treni. Tra questi, l'accoppiatore ferroviario funge da elemento portante principale che collega locomotive e veicoli, nonché veicoli e veicoli, svolgendo direttamente funzioni importanti come la trasmissione della forza di trazione, la sincronizzazione della frenata e la protezione di sicurezza. Nel frattempo, il processo di forgiatura, con la sua massima ottimizzazione delle proprietà dei materiali, è diventato il supporto tecnico fondamentale per la produzione di accoppiatori ferroviari di fascia alta. Questo articolo analizzerà in modo completo le tipologie, le funzioni principali, il valore applicativo dei processi di forgiatura, gli scenari applicativi tipici e le tendenze di sviluppo del settore degli accoppiatori ferroviari e dei dispositivi di collegamento, dimostrando il loro ruolo chiave nel campo del trasporto ferroviario.

I. Definizione di base: cosa sono gli accoppiatori e i collegamenti ferroviari?

1. Concetto generale e composizione del sistema

Gli accoppiatori e i collegamenti ferroviari sono un sistema di collegamento integrato, con l'accoppiatore del treno come nucleo, ed è dotato di componenti come respingenti, telai di coda dell'accoppiatore, bielle di trazione e parti di collegamento, che realizzano congiuntamente il collegamento meccanico, la trasmissione della forza di trazione, la sincronizzazione del segnale di frenata e le funzioni di tamponamento dell'impatto del treno. Questo sistema non solo garantisce l'affidabilità del collegamento dei treni in condizioni di linea complesse come binari rettilinei, pendenze e curve, ma deve anche resistere alla forza d'impatto istantanea durante l'avvio, la frenata e l'incontro. È la "linea di vita" per il funzionamento sicuro del trasporto ferroviario.

2. Il posizionamento centrale dell'accoppiamento del treno

L'accoppiamento dei treni è il componente esecutivo principale del sistema di collegamento e svolge principalmente tre funzioni principali:

Funzione di collegamento: consente un aggancio rapido e preciso tra locomotive e veicoli, nonché tra veicoli, per garantire l'efficienza della formazione.

Funzione di trasmissione della forza: trasmette la forza di trazione e la forza frenante della locomotiva per garantire il funzionamento sincronizzato complessivo del treno.

Caratteristiche di sicurezza: dotato di un design anti-disinnesto, impedisce al veicolo di separarsi in caso di frenata di emergenza o impatto imprevisto. Allo stesso tempo, funziona in combinazione con un ammortizzatore per assorbire l'energia d'impatto, proteggendo la struttura del veicolo e la sicurezza del carico.

Ii. Principali tipologie e caratteristiche strutturali degli accoppiamenti ferroviari

In base alle diverse esigenze degli scenari di trasporto ferroviario (ferrovie convenzionali, ferrovie ad alta velocità, ferrovie merci, trasporto ferroviario urbano), gli accoppiamenti dei treni sono principalmente classificati nelle tre categorie seguenti e i componenti principali si basano tutti su processi di forgiatura per garantire le prestazioni:

1. Accoppiatore automatico: tipo di applicazione tradizionale, adatto per operazioni su larga scala

Caratteristiche strutturali: adotta un meccanismo di bloccaggio automatico, che può completare l'aggancio e lo sgancio senza intervento manuale. È ampiamente utilizzato nei treni passeggeri e merci convenzionali, nonché nei treni ad alta velocità. I componenti principali (testa del gancio, corpo del gancio e linguetta del gancio) sono tutti lavorati mediante tecniche di forgiatura per garantire elevata resistenza e resistenza agli urti.

Tipi rappresentativi: giunti Zhan (di uso comune per le ferrovie convenzionali in Cina), giunti a contatto ravvicinato (dedicati alle ferrovie ad alta velocità e alle metropolitane). Tra questi, i requisiti di precisione di forgiatura per i giunti a contatto ravvicinato sono più elevati, garantendo che la distanza di accoppiamento sia inferiore a 10 mm per ottenere una "connessione senza soluzione di continuità".

2. Giunti semiautomatici: Sblocco assistito manualmente, adatto a scenari speciali

Caratteristiche strutturali: il processo di aggancio è automatico, mentre lo sgancio richiede un intervento manuale. È adatto per operazioni di manovra e per veicoli ferroviari dedicati (come ferrovie industriali e minerarie, ferrovie portuali). Il corpo del gancio è forgiato in un unico pezzo per evitare difetti di saldatura e migliorare la stabilità strutturale.

Vantaggi principali: raggiunge un equilibrio tra efficienza di collegamento e flessibilità operativa. L'elevata tenacità del materiale forgiato consente di adattarsi ai carichi d'impatto causati da frequenti manovre.

3. Accoppiatore manuale: funzionamento completamente manuale, adatto a scenari di nicchia

Caratteristiche strutturali: sia l'aggancio che lo sgancio devono essere eseguiti manualmente. La struttura è relativamente semplice e si applica principalmente a veicoli che viaggiano a bassa velocità e per brevi distanze (come veicoli di trasferimento interni nelle aree di stabilimento e gru cingolate).

Caratteristiche del processo: nonostante la struttura semplice, le parti principali portanti adottano comunque la tecnologia di forgiatura per garantire che non si verifichino deformazioni o fratture in condizioni di carico elevato.

Iii. Processo di forgiatura: il fondamento delle prestazioni dell'accoppiamento ferroviario

Il giunto di accoppiamento, in quanto componente portante fondamentale del treno, deve resistere a forze di trazione e d'impatto fino a diverse centinaia di kilonewton e soddisfare il requisito di durata utile di oltre 20 anni. Il processo di forgiatura è la garanzia fondamentale per ottenere prestazioni elevate e presenta vantaggi insostituibili rispetto a processi come la fusione e la tranciatura:

1. Migliorare le proprietà meccaniche del materiale per adattarsi all'impatto di carichi pesanti

Durante il processo di forgiatura, la billetta metallica subisce una deformazione plastica ad alta temperatura e alta pressione, con i grani raffinati e densificati. Questo elimina completamente difetti come porosità e segregazione nelle materie prime, migliorando significativamente la resistenza a trazione, lo snervamento e la resilienza dei giunti. Ad esempio, i giunti forgiati in acciaio legato 40CrNiMoA hanno una resistenza a trazione superiore a 1000 MPa, che può facilmente sopportare i carichi d'impatto istantanei durante l'avvio e la frenata del treno, evitando così il rischio di rottura.

2. Garantire l'integrità strutturale e migliorare l'affidabilità della connessione

I componenti principali dei giunti ferroviari, come il corpo del gancio e la linguetta, sono realizzati mediante un processo di forgiatura integrale, senza saldature. Questo elimina strutturalmente i rischi per la sicurezza causati da difetti di saldatura (come cricche e penetrazione incompleta). La struttura forgiata integrale può rendere la distribuzione delle sollecitazioni più uniforme e ridurre la probabilità di sviluppare cricche da fatica sotto carichi alternati a lungo termine, garantendo che il treno rimanga saldamente collegato per milioni di cicli di avvio e arresto.

3. Adattarsi a progetti strutturali complessi e soddisfare i requisiti di integrazione funzionale

I moderni giunti ferroviari devono integrare funzioni complesse come meccanismi di bloccaggio, interfacce di buffer e canali di trasmissione del segnale, e i loro progetti strutturali stanno diventando sempre più raffinati. La tecnologia di forgiatura può ottenere una formatura precisa di strutture complesse attraverso stampi personalizzati, senza la necessità di complesse lavorazioni di taglio successive. Ciò non solo garantisce la precisione strutturale (tolleranza dimensionale controllata entro ±0,05 mm), ma riduce anche gli sprechi di materiale. Allo stesso tempo, rende più stretto il collegamento di ciascun componente funzionale del giunto, migliorando la stabilità operativa complessiva.

4. Ottimizzare la resistenza all'usura e prolungare la durata utile

Dopo che i componenti forgiati del giunto sono stati sottoposti a trattamento di tempra e rinvenimento (tempra + rinvenimento ad alta temperatura), la durezza superficiale può raggiungere HRC35-45. In combinazione con processi successivi come nitrurazione superficiale e pallinatura, la resistenza all'usura e alla corrosione può essere notevolmente migliorata. Ciò consente ai giunti di mantenere buone prestazioni in caso di frequenti collegamenti e separazioni e in ambienti esterni difficili (pioggia, neve, nebbia salina, sbalzi di temperatura), prolungando il ciclo di manutenzione e la durata utile e riducendo i costi operativi del trasporto ferroviario.

Iv. Scenari applicativi tipici di giunti e connessioni ferroviarie

1. Gli scenari applicativi dei giunti e dei dispositivi di collegamento ferroviari coprono tutti i tipi di trasporto ferroviario. I requisiti prestazionali e la selezione del processo di forgiatura devono essere adattati alle esigenze fondamentali dei diversi scenari:

Ferrovia convenzionale: può essere utilizzata sia per il trasporto passeggeri che per quello merci, privilegiando carichi pesanti e durata

Requisiti applicativi: è necessario bilanciare la fluidità dei treni passeggeri e la capacità di carico pesante dei treni merci (con una capacità di carico di un singolo treno di oltre 10.000 tonnellate).

Tipo di accoppiatore: il tipo principale è l'accoppiatore automatico Zhan. Il corpo dell'accoppiatore è forgiato in acciaio legato a medio tenore di carbonio ed è dotato di un ammortizzatore per assorbire l'impatto causato da carichi pesanti, garantendo l'affidabilità del funzionamento a lunga distanza.

2. Ferrovie ad alta velocità: alta velocità ed efficienza, con particolare attenzione alla precisione e alla sicurezza

Requisiti applicativi: la velocità operativa del treno raggiunge i 350 km/h. È necessario garantire che il collegamento dell'accoppiatore sia fluido, che la sincronizzazione della frenata sia efficace e che possa resistere all'impatto del flusso d'aria ad alta velocità.

Tipo di giunto: Giunto a tenuta stagna. I componenti principali sono realizzati con tecnologia di forgiatura di precisione, con una precisione di forgiatura che raggiunge il livello micrometrico. Ciò garantisce che il gioco longitudinale del treno dopo il collegamento sia inferiore a 5 mm, evitando vibrazioni e rumore durante il funzionamento ad alta velocità e migliorando contemporaneamente la velocità di risposta sincrona in frenata.

3. Ferrovie merci: linee dedicate al trasporto pesante, che enfatizzano la resistenza e la capacità di carico

Requisiti applicativi: trasporto di merci sfuse come carbone e minerali, con una capacità di carico di un singolo treno di oltre 20.000 tonnellate, e giunti che devono resistere a forze di trazione e di impatto estremamente elevate.

Tipo di giunto: Giunto automatico dedicato per impieghi gravosi, forgiato in acciaio legato ad alta resistenza. La sezione trasversale del corpo del giunto è stata ottimizzata nel design (principalmente a forma di I o scatolare) per migliorare ulteriormente la capacità di carico. Il processo di forgiatura deve superare test non distruttivi (UT, MT) per garantire l'assenza di difetti interni.

4. Trasporto ferroviario urbano: partenze e fermate frequenti, che enfatizzano flessibilità e stabilità

Requisiti applicativi: i treni della metropolitana e della metropolitana leggera devono partire e fermarsi frequentemente (centinaia di volte al giorno) e gli accoppiamenti devono essere adattati per frequenti collegamenti e sblocchi, garantendo al contempo il comfort dei passeggeri.

Tipo di attacco: attacco semipermanente aderente, realizzato mediante processo di forgiatura leggera (principalmente materiali in lega di alluminio ad alta resistenza o acciaio legato), riduce il peso garantendo al contempo la resistenza ed è dotato di un dispositivo elastico ammortizzante per assorbire l'impatto causato da frequenti partenze e arresti, migliorando il comfort di guida.

V. Selezione e manutenzione: concentrarsi sulla qualità della forgiatura per garantire la sicurezza dei binari

1. Punti chiave per la selezione

Dare priorità ai prodotti del processo di forgiatura: verificare che i componenti principali del gancio del treno (corpo del gancio, linguetta del gancio) siano forgiati in modo integrato. Verificare il certificato del materiale e il rapporto sul processo di forgiatura per evitare l'utilizzo di parti fuse o saldate (con resistenza e tenacità insufficienti).

Soddisfare i requisiti della scena: in base al tipo di binario (ferrovia convenzionale, ferrovia ad alta velocità, ferrovia urbana), al grado di carico e alla velocità di marcia, selezionare il tipo e il materiale dei giunti corrispondenti. Ad esempio, per le ferrovie ad alta velocità si consiglia di utilizzare giunti forgiati di precisione a tenuta stagna, mentre per le linee dedicate al trasporto merci si consiglia di utilizzare giunti forgiati per carichi pesanti.

2. Questioni chiave per la manutenzione quotidiana

Controllare regolarmente le condizioni dei componenti forgiati: verificare attentamente la presenza di crepe, usura o deformazioni nelle parti forgiate, come la testa del gancio, la linguetta del gancio e il telaio della coda del gancio dell'accoppiatore. Prestare particolare attenzione alle aree di concentrazione delle sollecitazioni (come i fori dei perni della linguetta del gancio e le spalle del gancio). Interrompere l'uso e sostituire immediatamente in caso di problemi.

Manutenzione dei componenti di collegamento e di tamponamento: pulire le macchie d'olio e le impurità sulla superficie di accoppiamento dell'accoppiatore, controllare la flessibilità del meccanismo di bloccaggio e lubrificare le parti rotanti (come il perno della linguetta dell'accoppiatore e il giunto della barra di trazione) in tempo per garantire un accoppiamento e uno sblocco fluidi.

Controlli non distruttivi regolari: per i treni ad alto trasporto e gli accoppiamenti dei treni urbani ad alta frequenza, è necessario effettuare controlli con ultrasuoni o particelle magnetiche ogni 1-2 anni per identificare crepe da fatica interne nei componenti forgiati e prevenire l'accumulo di potenziali pericoli.

Vi. Tendenze di sviluppo del settore: aggiornamento della tecnologia di forgiatura e intelligenza dei sistemi di connessione

Con la trasformazione del trasporto ferroviario verso "alta velocità, carichi pesanti e intelligenza", anche Railway Couplers & Connections presenta tre principali tendenze di sviluppo, e l'aggiornamento della tecnologia di forgiatura è il supporto principale:

1. Bilanciamento tra leggerezza e alta resistenza

Combinando nuovi materiali di forgiatura (come leghe di alluminio ad alta resistenza e materiali compositi) con processi di forgiatura di precisione, è possibile ridurre ulteriormente il peso, garantendo al contempo la resistenza degli accoppiamenti, riducendo il consumo energetico della trazione del treno e soddisfacendo i requisiti di leggerezza dei treni ad alta velocità e urbani.

2. Progettazione integrata intelligente

Sensori (sensori di sollecitazione, sensori di temperatura, sensori di spostamento) sono integrati nel giunto forgiato per monitorare in tempo reale lo stato di forza, il grado di usura e lo stato di connessione del giunto. I dati vengono trasmessi alla piattaforma di gestione e manutenzione tramite l'Internet of Things per ottenere un avviso tempestivo di guasto e una manutenzione predittiva, riducendo le perdite dovute a tempi di fermo.

3. Aggiornamento digitale dei processi di forgiatura

Introdurre gemelli digitali, robot industriali e apparecchiature di ispezione intelligenti per ottenere il controllo digitale dell'intero processo di forgiatura dei treni, dal riscaldamento delle billette, alla formatura dei pezzi forgiati, al trattamento termico e ai test non distruttivi. L'intero processo è monitorato con precisione per migliorare la coerenza e la stabilità della qualità della forgiatura e soddisfare le esigenze di produzione su larga scala del trasporto ferroviario.

Riepilogo

Gli accoppiatori e i collegamenti ferroviari sono il componente di collegamento principale del sistema di trasporto ferroviario e l'accoppiamento del treno, in quanto unità di esecuzione chiave tra di essi, le sue prestazioni determinano direttamente la sicurezza e l'efficienza del treno. Il processo di forgiatura, migliorando le proprietà dei materiali, garantendo l'integrità strutturale e adattandosi a progetti complessi, fornisce un supporto prestazionale indispensabile per i canali ferroviari e funge da "pietra angolare di qualità" dei sistemi di collegamento del trasporto ferroviario di fascia alta.

Dal trasporto di carichi pesanti delle ferrovie convenzionali alla corsa ad alta velocità delle ferrovie ad alta velocità, dalle frequenti partenze e fermate del trasporto ferroviario urbano al trasferimento di grandi quantità di merci sulle linee dedicate, gli accoppiatori ferroviari e i dispositivi di collegamento potenziati dalla tecnologia di forgiatura sono sempre stati la forza fondamentale per garantire il funzionamento sicuro, efficiente e stabile del trasporto ferroviario. In futuro, con l'aggiornamento digitale e l'integrazione intelligente della tecnologia di forgiatura, Railway Couplers & Connections si adatterà ulteriormente alle esigenze di sviluppo del trasporto ferroviario e darà un forte impulso all'ammodernamento e all'iterazione del trasporto ferroviario globale.

- Precedente : Planetary Carrier - Industrializzare l'energia eolica: il fulcro della trasmissione dell'energia eolica, che favorisce lo sviluppo su larga scala dell'energia verde

- Prossimo : Manicotto dell'albero Parti del telaio della gru Manicotto di accoppiamento cavo: Parti della gru abilitate alla forgiatura Manicotto dell'albero centrale