Saldatura robotizzata vs saldatura laser: la scelta definitiva per la giunzione ad alta precisione di pezzi forgiati. Qual è la più adatta per la produzione di fascia alta?

Saldatura robotizzata vs saldatura laser: la scelta definitiva per la giunzione ad alta precisione di pezzi forgiati. Qual è la più adatta per la produzione di fascia alta?

Nei settori delle attrezzature di fascia alta, come macchinari per l'estrazione del carbone, escavatori e veicoli per le nuove energie, i pezzi forgiati svolgono il ruolo di componenti portanti fondamentali e i loro metodi di collegamento determinano direttamente la resistenza, la durata e le prestazioni di sicurezza dei prodotti. Con l'aggiornamento delle tecnologie di produzione, la saldatura robotizzata e la saldatura laser sono diventate le due principali soluzioni tradizionali per le connessioni forgiate: la prima è leader negli scenari di produzione in serie grazie alla sua elevata efficienza e stabilità, mentre la seconda è leader nelle esigenze di personalizzazione di fascia alta grazie ai suoi vantaggi di alta precisione. Tuttavia, per le aziende manifatturiere, la confusione è sempre esistita: quali sono le differenze principali tra la saldatura robotizzata e la saldatura laser nella lavorazione della forgiatura? Quale processo è più adatto per i pezzi forgiati ad alta resistenza? Come selezionare la soluzione di saldatura giusta in base al tipo di forgiatura? Questo articolo analizza i segreti applicativi delle due tecnologie di saldatura da tre dimensioni: caratteristiche del processo, scenari di adattamento della forgiatura e logica di selezione.

I. Core Clash: Saldatura robotizzata vs saldatura laser, le differenze chiave sono chiaramente visibili

Sebbene sia la saldatura robotizzata (con la saldatura ad arco come elemento centrale) che la saldatura laser siano tecnologie di saldatura automatizzate, differiscono significativamente in termini di principi, prestazioni e scenari di applicazione. Soprattutto quando si tratta dell'elevata resistenza e durezza dei pezzi forgiati, il divario di compatibilità tra le due è ancora più pronunciato:

Dimensione di confronto |

Saldatura robotizzata (saldatura ad arco/saldatura con protezione di gas) |

Saldatura laser |

Vantaggi principali nella lavorazione della forgiatura |

Precisione della saldatura |

Larghezza di saldatura: 3-5 mm, Deformazione: ±0,5 mm |

Larghezza di saldatura: 0,5-1,5 mm, Deformazione: ±0,1 mm |

La saldatura laser è adatta per forgiature di precisione, evitando problemi di precisione di assemblaggio causati dalla deformazione |

Velocità di saldatura |

300-500 mm/min, elevata efficienza di produzione di massa |

1000-3000 mm/min, notevole vantaggio nella saldatura ad alta velocità |

La saldatura laser riduce il ciclo di lavorazione di grandi pezzi forgiati e migliora la capacità produttiva |

Zona termicamente alterata (ZTA) |

Grande (5-8 mm), soggetto a grani grossolani nelle forgiature |

Minimo (1-2 mm), basso apporto di calore |

La saldatura laser protegge la struttura interna dei pezzi forgiati e previene la riduzione della resistenza |

Forza congiunta |

La resistenza alla trazione raggiunge l'80%-85% del metallo base |

La resistenza alla trazione raggiunge oltre il 95% del metallo base, saldatura integrata con il metallo base |

Adatto ai requisiti di carico pesante dei macchinari delle miniere di carbone e delle fucinature degli escavatori con una migliore resistenza alla fatica |

Materiali applicabili |

Principalmente forgiati in acciaio al carbonio e acciaio bassolegato, adatti per lamiere di medio spessore (≥3mm) |

Applicabile a forgiati in acciaio al carbonio, acciaio legato e lega di alluminio; universale per piastre sottili, medie e spesse (0,5-20 mm) |

La saldatura laser riguarda la lavorazione di pezzi forgiati leggeri (lega di alluminio) per veicoli a nuova energia |

Livello di automazione |

Percorso di saldatura controllato dal programma, è richiesta la regolazione fine manuale dei parametri |

Controllo digitale completo con posizionamento visivo per operazioni senza operatore |

La saldatura laser riduce l'intervento umano e garantisce una qualità di saldatura della forgiatura costante |

Costo Investimento |

Costo medio dell'attrezzatura (100.000-300.000 RMB/unità), bassi costi di gestione e manutenzione |

Elevato costo delle attrezzature (500.000-2.000.000 RMB/unità), basso costo dei materiali di consumo |

La saldatura robotizzata è più conveniente per gli scenari di produzione di massa; la saldatura laser è più economica per la personalizzazione di fascia alta |

II. Adattamento degli scenari del processo di forgiatura: i "campi di battaglia" di due tecnologie di saldatura

1. Saldatura robotizzata: il "campione di efficienza" per la produzione in serie di pezzi forgiati

La saldatura robotizzata, grazie alle sue stabili capacità di elaborazione in batch, è diventata la soluzione preferita per forgiature di fascia media e standard, particolarmente adatta ai seguenti scenari:

Assemblaggio di forgiatura di piastre spesse: ad esempio, parti forgiate della sezione centrale di una macchina per il carbone, forgiature di piastre per cingoli di escavatori (spessore ≥ 8 mm). La forza di penetrazione dell'arco della saldatura robotizzata è elevata, consentendo passate singole o multiple di saldatura, formazione uniforme della saldatura e soddisfacendo i requisiti di resistenza in condizioni di carico elevato;

Saldatura di assemblaggio di pezzi forgiati standardizzati: ad esempio, pezzi forgiati per staffe di telai di veicoli a energia rinnovabile e connessioni di perni di apparecchiature meccaniche. Il robot ripete le operazioni di saldatura secondo programmi preimpostati, con un controllo dell'errore entro ±0,3 mm, adatto per ordini di lotti superiori a 100.000 pezzi;

Requisiti di produzione di massa a basso costo: per i pezzi forgiati in acciaio al carbonio (come l'acciaio 45#, i pezzi forgiati Q355B), la saldatura robotizzata richiede un investimento ridotto in attrezzature e costi controllabili dei materiali di consumo (filo di saldatura, gas di protezione), garantendo la resistenza di base e riducendo al contempo i costi di lavorazione.

Caso di studio: un'azienda produttrice di macchinari per la lavorazione del carbone utilizza la saldatura robotizzata per produrre parti forgiate della sezione centrale del trasportatore raschiatore (spessore 12 mm), con una capacità giornaliera di 50 pezzi su una singola linea di produzione. Il tasso di qualificazione del cordone di saldatura è stabile al 98%, il che è 3 volte più efficiente della saldatura manuale ed evita le saldature irregolari causate dalla lavorazione manuale.

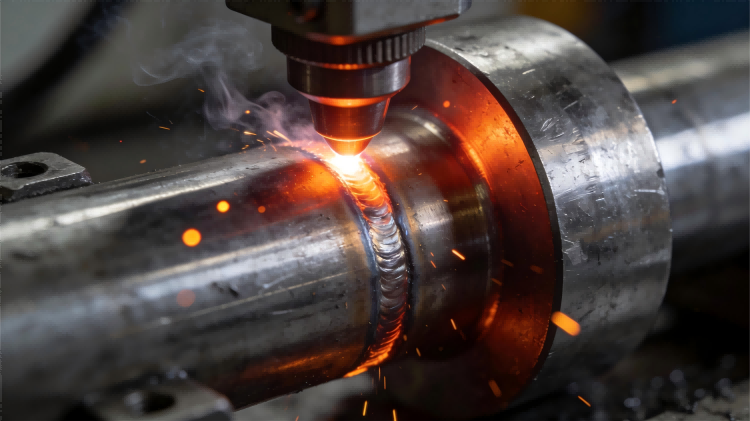

2. Saldatura laser: il "punto di riferimento della qualità" per connessioni precise di forgiati di alta gamma

La saldatura laser, grazie ai suoi vantaggi di elevata precisione e basso apporto di calore, è diventata la soluzione principale per forgiature di alta gamma e forgiature strutturali complesse, particolarmente adatta ai seguenti scenari:

Giunzioni forgiate precise: ad esempio, forgiature di alberi motore per veicoli a nuova energia, forgiature di ingranaggi dello sterzo per escavatori. Il cordone di saldatura laser è stretto e presenta poche deformazioni, garantendo la precisione dimensionale delle forgiature (livello IT9 o superiore), evitando sovrametalli eccessivi nelle lavorazioni successive;

Saldatura di pezzi forgiati ad alta resistenza/elevata durezza: ad esempio, pezzi forgiati in acciaio legato 42CrMo, 35CrMo (resistenza alla trazione ≥ 1000 MPa). La saldatura laser presenta una zona termicamente alterata ridotta, evitando la formazione di strutture indurite e cricche dopo la saldatura, e la resistenza del giunto è prossima a quella del materiale di base;

Lavorazione di forgiatura leggera: per leghe di alluminio e leghe di magnesio forgiate (supporti per pacchi batteria di veicoli a nuova energia, forgiature per giunti robotizzati), la saldatura laser può fondere rapidamente il materiale di base, riducendo l'ossidazione e garantendo la tenuta e la resistenza alla corrosione del cordone di saldatura;

Saldatura di forgiature a struttura complessa: per forgiature di telai integrati e forgiature sottoposte a sollecitazioni particolari, la saldatura laser può realizzare saldature a fessura stretta, saldature a fusione profonda ed è adatta a percorsi di saldatura complessi, senza la necessità di utensili e fissaggi eccessivi.

Caso di studio: un'azienda produttrice di veicoli a nuova energia utilizza la saldatura laser per produrre fucinati in lega di alluminio per involucri di batterie (spessore 3 mm), con una larghezza del cordone di saldatura di soli 0,8 mm, una deformazione ≤ 0,1 mm, una resistenza alla trazione del cordone di saldatura che raggiunge i 380 MPa (in linea con il materiale di base) e il test di corrosione in nebbia salina dura oltre 1000 ore, soddisfacendo pienamente i requisiti di protezione di sicurezza del pacco batteria.

III. Guida alla selezione del processo di saldatura per forgiati: 3 punti fondamentali per evitare errori di decisione

Per le aziende manifatturiere, la scelta del giusto processo di saldatura è fondamentale per "abbinare le caratteristiche di forgiatura ai requisiti di produzione", piuttosto che perseguirne ciecamente l'uso. In fase di acquisto, è necessario prestare attenzione prioritaria ai seguenti tre punti:

Selezione in base al materiale di forgiatura e al grado di resistenza:

Per acciaio al carbonio ordinario, forgiati in acciaio debolmente legato (resistenza alla trazione < 800 MPa) e produzione in serie di lamiere spesse: preferire la saldatura robotizzata, con un maggiore rapporto costo-efficacia;

Per leghe di acciaio ad alta resistenza, leghe di alluminio, forgiati in leghe di magnesio (resistenza alla trazione ≥ 800 MPa) e parti di precisione: è necessario scegliere la saldatura laser per evitare la riduzione della resistenza o la deformazione;

Forgiati per ambienti corrosivi (come i telai degli escavatori forgiati nelle zone costiere): la saldatura laser offre una buona densità dei cordoni di saldatura, combinata con il successivo trattamento anticorrosione, garantendo una maggiore durata. La scelta dipende dalla scala di produzione e dai requisiti di precisione.

Per una produzione annua di oltre 50.000 pezzi e forgiature standardizzate: l'attrezzatura per la saldatura robotizzata ha un breve periodo di ammortamento (1-2 anni) ed è adatta alla produzione su larga scala;

Per una produzione annua inferiore a 10.000 pezzi e forgiature personalizzate: sebbene l'attrezzatura per la saldatura laser comporti un investimento elevato, può ridurre il tasso di rilavorazione e garantire la coerenza del prodotto;

Per pezzi forgiati con elevata precisione di assemblaggio (tolleranza ≤ ±0,2 mm): la saldatura laser è l'unica opzione, poiché la deformazione della saldatura robotizzata non può soddisfare i requisiti.

Prestare attenzione all'adattabilità del trattamento termico dopo la saldatura

Dopo la saldatura forgiata, è necessario un trattamento termico come la tempra e la normalizzazione: la zona termicamente alterata della saldatura robotizzata è ampia e il tempo di trattamento termico deve essere aumentato; in caso contrario, è probabile che si verifichi una concentrazione di stress;

Per le forgiature che non richiedono un trattamento termico complesso (come le forgiature di precisione): la saldatura laser presenta una piccola zona termicamente alterata e può entrare direttamente nel processo successivo, riducendo il ciclo di produzione.

IV. Tendenze del settore: due tecnologie di saldatura verso l'integrazione "combinatoria"

Con l'aggiornamento della lavorazione della forgiatura verso un'integrazione "alta precisione, alta efficienza, basso costo", la saldatura robotizzata e la saldatura laser non sono più in una relazione competitiva "o l'una o l'altra", ma si stanno muovendo verso un'"applicazione combinatoria":

Saldatura laser-arco composita: combinando l'elevata precisione del laser e l'elevata penetrazione della saldatura ad arco, è adatta per forgiature di lamiere spesse (spessore 20-50 mm), con un aumento di 2 volte della velocità di saldatura e una resistenza della saldatura che raggiunge il 90% del materiale di base;

Soluzione ibrida robot + laser: il robot è dotato di una testa di saldatura laser e i pezzi forgiati complessi possono essere saldati in modo automatico e preciso tramite il sistema di posizionamento visivo, bilanciando efficienza e qualità;

Gestione digitale della saldatura: entrambi i processi sono collegati al sistema MES, che monitora in tempo reale i parametri di saldatura (temperatura, velocità, corrente), ottenendo la tracciabilità completa del processo di forgiatura e soddisfacendo i requisiti di controllo qualità delle apparecchiature di fascia alta.

Riepilogo

La saldatura robotizzata e la saldatura laser corrispondono rispettivamente ai "requisiti di efficienza" e ai "requisiti di qualità" della forgiatura: la prima è la "scelta conveniente" per la produzione in serie, mentre la seconda è il "punto di riferimento qualitativo" per la personalizzazione di fascia alta. Per le aziende manifatturiere, la scelta del giusto processo di saldatura è fondamentale per definire chiaramente il materiale, la resistenza, i requisiti di precisione e la scala di produzione dei pezzi forgiati, piuttosto che seguire ciecamente le tecnologie più avanzate.

Se avete bisogno di approfondire i parametri del processo di saldatura, gli schemi di selezione delle attrezzature per diverse tipologie di forgiatura (come forgiature per l'estrazione del carbone, forgiature per veicoli a nuova energia) o di ottenere una tabella comparativa dei costi per la saldatura laser e la saldatura robotizzata, non esitate a contattarci! Vi forniremo soluzioni tecnologiche di saldatura mirate e supporto per le attrezzature per aiutarvi a ridurre i costi, aumentare l'efficienza e migliorare la qualità della forgiatura.

- Precedente : Telaio dei veicoli a nuova energia vs. telaio dei veicoli a carburante tradizionale: le fucinature sono il fulcro del divario, con una doppia svolta in termini di leggerezza e sicurezza!

- Prossimo : Ruote motrici ferroviarie + parti forgiate del giunto: il "cuore" del sistema di trasmissione, che garantisce la sicurezza in situazioni di carichi pesanti e alta velocità!