Telaio dei veicoli a nuova energia vs. telaio dei veicoli a carburante tradizionale: le fucinature sono il fulcro del divario, con una doppia svolta in termini di leggerezza e sicurezza!

Telaio dei veicoli a nuova energia vs. telaio dei veicoli a carburante tradizionale: le fucinature sono il fulcro del divario, con una doppia svolta in termini di leggerezza e sicurezza!

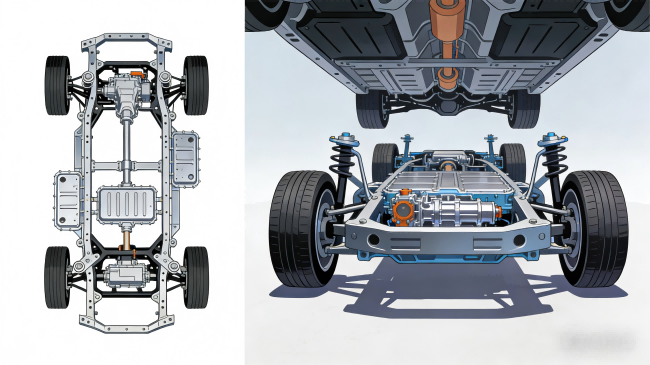

Da quando i veicoli a nuova energia sono diventati la norma nel settore, la competizione per il telaio, in quanto "elemento fondamentale del veicolo", è stata a lungo estremamente agguerrita. Il divario fondamentale tra i telai dei veicoli a nuova energia (Electric Car Base) e i telai dei veicoli a combustibile tradizionale (ICE) non risiede solo nell'iterazione del sistema di alimentazione, ma anche nell'aggiornamento applicativo del componente chiave: i pezzi forgiati. I telai dei veicoli a combustibile tradizionale si basano su parti stampate e saldate che a malapena soddisfano le esigenze, mentre i veicoli a nuova energia, per ottenere una maggiore autonomia, una maggiore sicurezza e una migliore maneggevolezza, hanno spostato i pezzi forgiati al centro dell'attenzione. Perché i pezzi forgiati possono essere il "fattore decisivo" per l'aggiornamento dei telai? Quanto è ampio il divario tra i due in termini di progettazione strutturale e prestazioni? Questo articolo analizza la logica di fondo della competizione tra telai in tre dimensioni principali: differenze fondamentali, applicazione dei pezzi forgiati e logica di selezione.

I. Differenze fondamentali: telai per veicoli a nuova energia vs. telai per veicoli a carburante tradizionale, le forgiature riscrivono le regole della concorrenza

Il telaio dei veicoli a carburante tradizionali è organizzato attorno al motore e alla trasmissione, con componenti sparsi e numerosi punti di saldatura. Le parti portanti principali sono per lo più costituite da una combinazione di parti stampate e fuse. Sebbene possa soddisfare le esigenze di trasporto quotidiano, presenta carenze intrinseche in termini di leggerezza e resistenza torsionale. Il telaio dei veicoli a nuova energia (in particolare la piattaforma dedicata ai veicoli elettrici puri) si basa su "integrazione, leggerezza ed elevata rigidità". I pezzi forgiati, con i loro vantaggi di elevata resistenza, elevata precisione e integrazione, sono diventati la chiave per risolvere i punti critici del telaio. Le differenze fondamentali tra i due sono evidenti:

Dimensione di confronto |

Telaio del veicolo con motore a combustione interna (ICE) |

Telaio per veicoli a nuova energia |

Ruolo fondamentale delle forgiature |

Progettazione strutturale |

Layout decentralizzato, basato sulla saldatura multicomponente |

Design integrato in un unico pezzo (ad esempio, integrazione del pacco batteria e del telaio) |

Le forgiature monoblocco riducono i punti di saldatura, migliorando la rigidità strutturale di oltre il 30% |

Materiali di base |

Principalmente parti stampate in acciaio ordinario + getti |

Forgiati in lega di acciaio ad alta resistenza + forgiati in lega di alluminio |

Le forgiature leggere consentono di ridurre il peso del telaio del 20%-30%, estendendo l'autonomia di guida |

Prestazioni meccaniche |

Resistenza alla trazione generalmente inferiore a 800 MPa, debole resistenza alla torsione |

Resistenza alla trazione dei pezzi forgiati del nucleo che raggiunge 1000-1500 MPa |

Resiste all'aumento di peso della batteria e agli impatti di accelerazione ad alta frequenza, riducendo i rischi di frattura |

Protezione della sicurezza |

Protezione prevalentemente passiva, soggetta a deformazione durante le collisioni |

Design di protezione attiva, che richiede un supporto rigido per il pacco batteria |

Gli involucri/supporti forgiati resistono agli urti, salvaguardando la sicurezza della batteria |

Durabilità |

I giunti saldati sono soggetti a fatica, durata di servizio di circa 8 anni |

Struttura integrata, durata della fatica aumentata del 50% |

I pezzi forgiati presentano un'eccellente resistenza alla fatica, adatta al lungo ciclo di vita dei veicoli a nuova energia |

Ii. Applicazione di pezzi forgiati in due tipi di telaio: da "appena adattabile" a "su misura"

1. Telaio di veicoli a carburante tradizionale: i pezzi forgiati vengono utilizzati solo come "componenti supplementari"

I componenti portanti principali dei telai dei veicoli a carburante tradizionali sono principalmente parti stampate e fusioni. Solo un numero limitato di pezzi forgiati viene applicato a nodi chiave come alberi di trasmissione, semiassi e fusi a snodo, e la maggior parte di essi adotta processi di forgiatura ordinari. I materiali sono principalmente acciaio 45# e le loro prestazioni soddisfano solo i requisiti di base. Ad esempio, i fusi a snodo dei veicoli a carburante sono per lo più fusi e parzialmente forgiati, con una tenacità agli urti insufficiente e soggetti a deformazione in condizioni stradali complesse. La precisione dei pezzi forgiati degli alberi di trasmissione è relativamente bassa, con una perdita di efficienza di trasmissione di circa il 10%, e sono anche pesanti, aumentando il consumo di carburante.

In sostanza, la domanda di pezzi forgiati per i telai dei veicoli a carburante tradizionale rimane a un livello "utilizzabile", non riuscendo a sfruttare appieno i vantaggi di resistenza e leggerezza dei pezzi forgiati. Questo è strettamente correlato alle caratteristiche di potenza e ai concetti progettuali dei veicoli a carburante: il rumore e le vibrazioni del motore possono mascherare le carenze prestazionali dei componenti del telaio e non è necessario ottimizzare il peso per l'ansia da autonomia.

2. Telaio per veicoli a energia alternativa: i componenti forgiati diventano lo "scheletro portante"

Le tre principali caratteristiche dei veicoli a nuova energia – "maggiore peso della batteria, accelerazione ad alta frequenza e bassa rumorosità" – hanno reso necessario un ammodernamento completo del telaio. I pezzi forgiati sono stati trasformati da "componenti supplementari" a "scheletri fondamentali", coprendo tre scenari chiave:

Collegamento del sistema di azionamento elettrico: albero motore, forgiati del riduttore

La velocità del motore dei veicoli a nuova energia può raggiungere i 15.000 giri al minuto, superando di gran lunga quella dei motori dei veicoli a carburante. Gli ingranaggi tradizionali in fusione non possono sopportare la forza centrifuga ad alta velocità. I pezzi forgiati dell'albero motore vengono lavorati mediante forgiatura e nitrurazione di precisione a freddo, con un errore di cilindricità entro ± 0,005 mm, una durezza superficiale di 1200 MPa e un aumento dell'8% nell'efficienza della trasmissione. Gli ingranaggi del riduttore vengono lavorati mediante forgiatura a freddo e rettifica della superficie dei denti, con una rugosità della superficie dei denti Ra≤0,4μm, che risolve i problemi di elevata rumorosità e rapida usura degli ingranaggi tradizionali e soddisfa i requisiti di silenziosità dei nuovi veicoli energetici.

Telaio portante: sottotelaio integrato, bracci di controllo forgiati.

Il pacco batteria aggiunge da 300 a 500 chilogrammi al telaio e il tradizionale telaio ausiliario stampato è soggetto a deformazione. I veicoli a nuova energia adottano forgiature integrate per il telaio ausiliario, realizzate tramite forgiatura a stampo con una pressa idraulica da 6.000 tonnellate, integrando più componenti sparsi in uno. La rigidità torsionale è aumentata del 50%, mentre il peso è ridotto del 25%. Il braccio oscillante è realizzato in lega di alluminio forgiata a stampo. Dopo il trattamento termico T6, la sua resistenza alla trazione raggiunge i 380 MPa, il 40% in meno rispetto ai tradizionali componenti stampati. Inoltre, può assorbire l'impatto stradale e migliorare la fluidità di controllo.

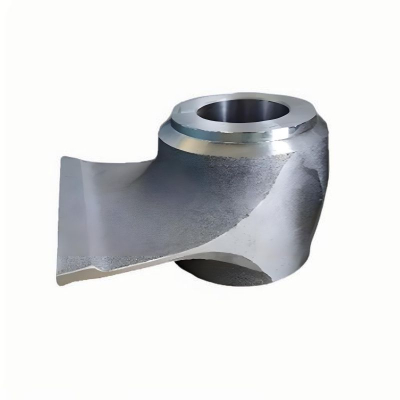

Protezione di sicurezza della batteria: guscio del pacco batteria, forgiature della staffa

Il pacco batteria è il "cuore energetico" dei veicoli a nuova energia e la sua protezione si basa sulla rigidità del telaio. Il guscio del pacco batteria è realizzato in una lega di alluminio forgiata integrale, con una densità superiore al 99,9%. La sua resistenza agli urti è superiore del 60% rispetto a quella dei gusci saldati tradizionali e può disperdere efficacemente la forza d'impatto in caso di collisione. Le staffe forgiate raggiungono una complessa integrazione strutturale attraverso la forgiatura di precisione, con una precisione dimensionale che raggiunge il grado IT6, garantendo l'installazione stabile del pacco batteria. Allo stesso tempo, offre eccellenti prestazioni di dissipazione del calore per prevenire il surriscaldamento locale.

Inoltre, i semiassi, i giunti cardanici, i pistoni dei freni e altri componenti del telaio del nuovo veicolo energetico adottano tutti forgiati di fascia alta, formando una "copertura di forgiatura a scenario completo", risolvendo fondamentalmente i tre principali punti dolenti del telaio tradizionale: peso, rigidità e sicurezza.

Iii. Tendenza all'aggiornamento del telaio: le forgiature guidano lo sviluppo di telai per veicoli a nuova energia verso la "perfezione"

Man mano che i nuovi veicoli energetici si aggiornano verso dimensioni più grandi, intelligenza e prestazioni più elevate, anche la domanda di pezzi fucinati per i telai è in evoluzione. Tre tendenze principali stanno diventando sempre più evidenti:

Maggiore grado di integrazione: dalla "combinazione multicomponente" alla "forgiatura integrata"

In futuro, il telaio dei veicoli a nuova energia adotterà "forgiature di assemblaggio del telaio", come l'integrazione della staffa anteriore della cabina, del telaio del pacco batteria e della base delle sospensioni posteriori in un unico pezzo forgiato integrato. Grazie alla tecnologia di simulazione della forgiatura 3D per ottimizzare la struttura, i punti di saldatura saranno ridotti di oltre il 90%, la rigidità torsionale sarà aumentata del 40% e il peso sarà ulteriormente ridotto allo stesso tempo.

Aggiornamento dei materiali leggeri: le forgiature in lega di magnesio stanno gradualmente diventando popolari

I pezzi forgiati in lega di alluminio sono diventati di uso comune, mentre i pezzi forgiati in lega di magnesio, con il vantaggio di una "resistenza simile a quella dell'acciaio e un peso pari a solo 1/4 di quello dell'acciaio", hanno iniziato a essere utilizzati nei modelli di veicoli di fascia alta alimentati a nuove energie. I pezzi forgiati in lega di magnesio per i bracci oscillanti sono il 15% più leggeri di quelli in lega di alluminio e presentano una migliore resistenza alla fatica. Si prevede che diventeranno standard per i modelli di fascia medio-alta nei prossimi 3-5 anni.

Forgiatura intelligente: la tecnologia digitale migliora la coerenza delle prestazioni

I requisiti di precisione per i componenti del telaio dei veicoli a nuova energia raggiungono livelli micrometrici, difficili da soddisfare con i processi di forgiatura tradizionali. Simulando il processo di forgiatura tramite la tecnologia del gemello digitale e regolando i parametri di temperatura e pressione in tempo reale, la tolleranza dimensionale dei pezzi forgiati può essere controllata entro ±0,02 mm e l'intervallo di fluttuazione delle prestazioni può essere ridotto a meno del 5%, garantendo la qualità uniforme di ogni lotto di pezzi forgiati.

Iv. Guida alla selezione degli acquisti: come scegliere i pezzi forgiati per telai di veicoli a nuova energia?

Per le case automobilistiche e i fornitori di componenti, la scelta dei pezzi forgiati giusti è fondamentale per l'aggiornamento del telaio. È necessario concentrarsi su tre punti chiave:

Processo e qualifiche: Priorità data a "forgiatura composita + certificazione autorevole"

I componenti principali (come gli alberi motore e i telai ausiliari integrati) devono adottare un processo combinato di forgiatura a freddo e trattamento termico. I fornitori sono tenuti a fornire report di rilevamento difetti a ultrasuoni (UT) e a particelle magnetiche (MT), con un tasso di superamento dei test di rilevamento difetti superiore al 99,5%. Allo stesso tempo, è confermata la certificazione IATF16949 per il settore automobilistico e la presenza di collaborazioni con le principali case automobilistiche.

Corrispondenza dei materiali: seleziona il materiale di forgiatura giusto in base alla scena

Per i componenti di trasmissione ad alta velocità (alberi motore, ingranaggi), vengono selezionati pezzi forgiati in acciaio legato ad alta resistenza (come 42CrMo, 35CrMo). Per i componenti leggeri (bracci di controllo, telai ausiliari), vengono selezionati pezzi forgiati in lega di alluminio 6061/7075. Per i massimi requisiti di leggerezza, si scelgono pezzi forgiati in lega di magnesio AZ31B. I componenti protettivi del pacco batteria devono essere realizzati con pezzi forgiati in acciaio inossidabile con elevata resistenza alla corrosione.

Capacità di personalizzazione: adattarsi ai requisiti specifici della piattaforma

I veicoli a nuova energia adottano per lo più piattaforme telaio dedicate, il che richiede ai fornitori di disporre di capacità di forgiatura personalizzate, come ad esempio l'ottimizzazione della struttura di forgiatura in base alle dimensioni del pacco batterie e la riduzione del peso superfluo tramite la progettazione con ottimizzazione topologica. Allo stesso tempo, è fondamentale prestare attenzione ai tempi di produzione. Il ciclo di consegna degli ordini in serie deve essere contenuto entro 45 giorni per soddisfare le esigenze di rapida evoluzione dei modelli di veicoli.

Riepilogo

Il divario tra i telai dei veicoli a nuova energia e quelli dei veicoli a carburante tradizionale risiede essenzialmente nella differenza dei "concetti applicativi della forgiatura": i primi considerano i pezzi forgiati come la loro "competitività fondamentale" e risolvono la contraddizione tra autonomia di guida e sicurezza attraverso pezzi forgiati integrati, leggeri e ad alta precisione. I secondi trattano i pezzi forgiati come un "componente supplementare" e non ne comprendono il vero valore. Con lo sviluppo del settore dei veicoli a nuova energia, i pezzi forgiati sono diventati un "territorio imprescindibile" per gli aggiornamenti dei telai. La scelta di pezzi forgiati di alta qualità e altamente adattabili è fondamentale per le case automobilistiche per garantire la robustezza del prodotto.

Se desiderate saperne di più sulle soluzioni personalizzate per forgiati per telai di veicoli a nuova energia, sui dati dei test prestazionali di forgiati realizzati in diversi materiali o ottenere la tabella comparativa dei parametri tecnici dei forgiati per anime, non esitate a contattarci in qualsiasi momento! Vi forniremo prodotti forgiati di alta qualità conformi agli standard del settore automobilistico e un supporto tecnico professionale.

- Precedente : Forgiati per veicoli a nuova energia: il codice fondamentale della leggerezza e delle alte prestazioni, che determina autonomia, sicurezza e durata!

- Prossimo : Saldatura robotizzata vs saldatura laser: la scelta definitiva per la giunzione ad alta precisione di pezzi forgiati. Qual è la più adatta per la produzione di fascia alta?