Forgiati per veicoli a nuova energia: il codice fondamentale della leggerezza e delle alte prestazioni, che determina autonomia, sicurezza e durata!

Nuove fusioni per veicoli energetici: il codice fondamentale della leggerezza e delle alte prestazioni, che determina autonomia, sicurezza e durata!

Nella corsa dei veicoli a nuova energia che perseguono un'autonomia di guida più lunga, una maggiore sicurezza e una migliore esperienza, i forgiati, come "pietra angolare delle prestazioni" dei componenti portanti principali, sono diventati la scelta migliore in aree chiave come i sistemi di azionamento elettrico, le sospensioni del telaio e la sicurezza della batteria, grazie ai loro vantaggi unici di leggerezza, elevata resistenza e alta precisione. Molti acquirenti e fornitori di componenti di case automobilistiche sono perplessi: quali componenti principali dei veicoli a nuova energia sono forgiati? Perché i forgiati di alta qualità possono risolvere la contraddizione tra "riduzione del peso e tenacità"? Come selezionare i prodotti di forgiatura adatti alle condizioni di lavoro dei veicoli a nuova energia? Questo articolo analizzerà in modo completo il valore fondamentale dei nuovi pezzi fucinati per veicoli energetici da tre dimensioni: scenari applicativi, vantaggi del processo e linee guida per la selezione.

I. Forgiati per veicoli di nuova energia: "Componenti portanti chiave" distribuiti nei sistemi principali

Ogni accelerazione, sterzata e frenata dei veicoli a nuova energia non può prescindere dal supporto stabile dei componenti forgiati. Questi componenti forgiati con precisione, che attraversano vari sistemi centrali, costituiscono la "spina dorsale" che garantisce l'equilibrio tra durata della batteria e sicurezza:

Il nucleo del sistema di azionamento elettrico: albero motore, riduttori e semiassi forgiati

L'albero motore è l'"albero di trasmissione di potenza" del sistema di azionamento elettrico, che deve resistere a una forza centrifuga ad alta velocità di 15.000 giri al minuto. È prodotto mediante un processo composito di forgiatura a freddo + nitrurazione, con un errore di cilindricità controllato entro ±0,003 mm, una durezza superficiale di oltre 1300 MPa, una riduzione di peso del 15% rispetto ai componenti lavorati tradizionalmente e un aumento dell'8% dell'efficienza di trasmissione. Gli ingranaggi del riduttore sono realizzati mediante processi di forgiatura di precisione a freddo e rettifica superficiale dei denti, con una rugosità superficiale dei denti fino a Ra≤0,4 μm. La rumorosità della trasmissione è ridotta di 15-20 dB, soddisfacendo perfettamente i requisiti di silenziosità dei veicoli a nuova energia. I semiassi forgiati sono realizzati in acciaio legato ad alta resistenza mediante forgiatura a stampo, con una resistenza alla trazione superiore a 1000 MPa, garantendo la trasmissione stabile della potenza dal riduttore alle ruote e sopportando carichi alternati ad alta frequenza.

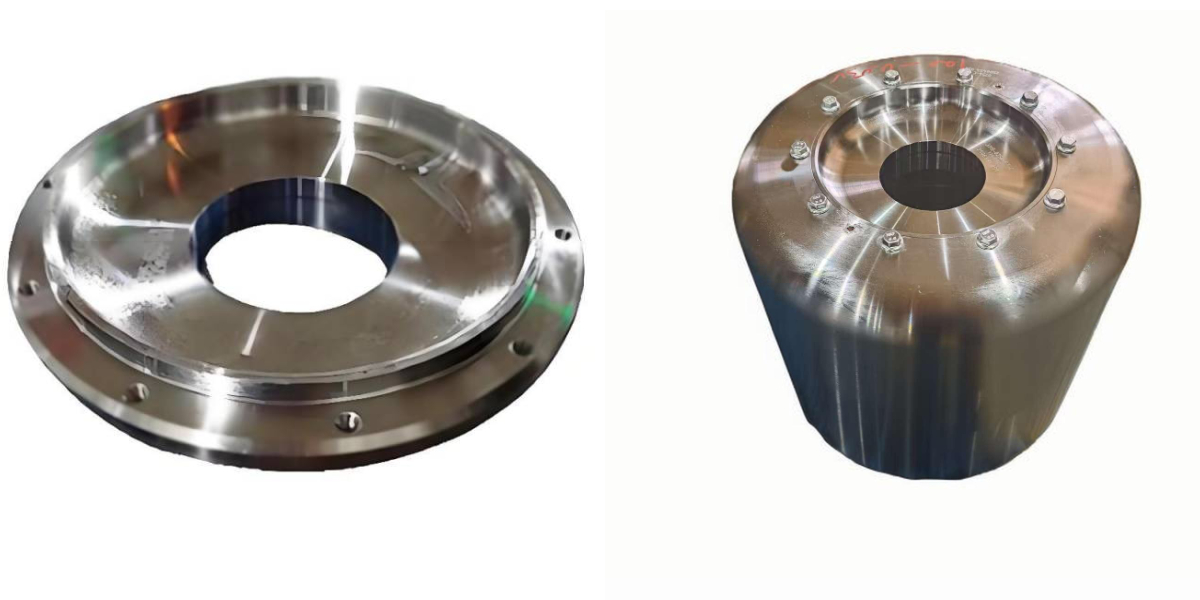

I componenti chiave delle sospensioni del telaio: fusi a snodo, bracci di controllo e forgiature del telaio ausiliario

Il fuso a snodo è il "fulcro" dello sterzo del veicolo. È realizzato in lega di alluminio mediante forgiatura a stampo, con una densità superiore al 99,9%. Dopo il trattamento termico T6, la sua resistenza alla trazione raggiunge i 380 MPa, riducendo il peso del 30% rispetto ai tradizionali componenti stampati e migliorando al contempo la precisione dello sterzo. I pezzi forgiati del braccio di controllo sono realizzati tramite forgiatura a stampo integrata, riducendo il numero di punti di saldatura di oltre l'80%. Il limite di snervamento è ≥500 MPa e la tenacità raggiunge gli 85 J/cm², assorbendo efficacemente l'impatto del fondo stradale. Il telaio ausiliario adotta un processo di formatura semisolida + trattamento termico T6, che non solo riduce significativamente il peso, ma aumenta anche la rigidità del telaio e migliora la stabilità di guida del veicolo.

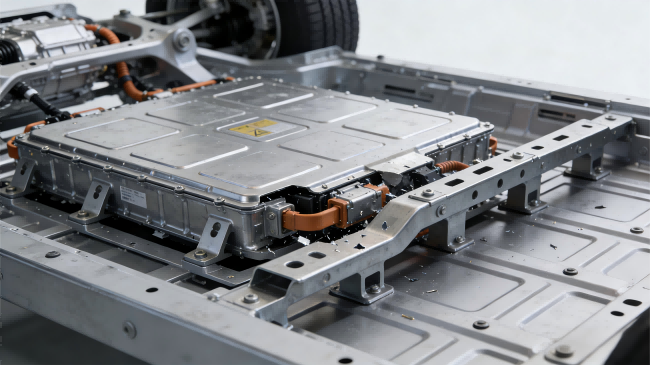

Il nucleo della sicurezza della batteria: guscio del pacco batteria, forgiature delle staffe

Il pacco batteria è il "cuore energetico" dei veicoli a nuova energia. Il suo guscio è realizzato in lega di alluminio attraverso un processo di forgiatura integrale, che ne riduce il peso di oltre il 30% rispetto alle tradizionali strutture saldate e ne aumenta la resistenza agli urti del 50%. Può proteggere efficacemente il modulo batteria dai danni in caso di collisione. Le staffe forgiate sono realizzate tramite forgiatura di precisione per ottenere una struttura integrata, con una precisione dimensionale che raggiunge il grado IT6, garantendo l'installazione stabile del pacco batteria. Allo stesso tempo, offrono eccellenti prestazioni di dissipazione del calore e conduzione, evitando il surriscaldamento locale e compromettendo la durata della batteria.

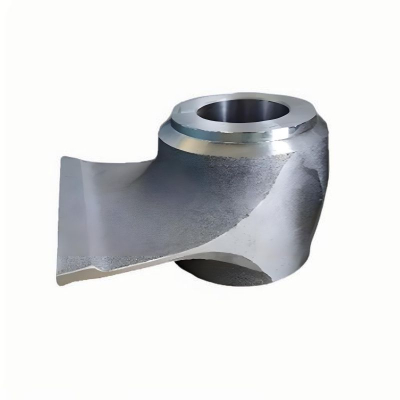

Componenti chiave per la frenata e il collegamento: pistoni dei freni, giunti cardanici, forgiati dell'albero del perno

Il pistone del freno deve resistere ad alta pressione e shock termici. È realizzato mediante processo di forgiatura, che offre un'elevata resistenza alla pressione, alla corrosione e all'usura, garantendo una risposta del sistema frenante sensibile e affidabile. La forgiatura del giunto cardanico assicura una struttura interna compatta attraverso la forgiatura anulare, consentendo una trasmissione di potenza stabile a diverse angolazioni e adattandosi alla complessa configurazione del telaio. La forgiatura dell'albero del perno funge da mozzo di collegamento per vari componenti, con tolleranze dimensionali controllate entro ±0,03 mm. Offre un'elevata precisione di assemblaggio e una forte stabilità di collegamento, riducendo efficacemente vibrazioni e rumore durante il funzionamento.

Ii. Processo di forgiatura: il "codice di aggiornamento delle prestazioni" per le forgiature dei veicoli a nuova energia

La ricerca costante di leggerezza e sicurezza elevata nei veicoli a energia rinnovabile ha reso la tecnologia di forgiatura la soluzione produttiva preferita per i componenti principali. I pezzi forgiati, con i loro quattro vantaggi unici, soddisfano perfettamente le condizioni di lavoro dei veicoli a energia rinnovabile:

Bilanciamento tra leggerezza e alta resistenza per migliorare la durata della batteria

Grazie all'ottimizzazione topologica e alla sostituzione dei materiali, i pezzi forgiati raggiungono la massima riduzione di peso garantendo al contempo la massima resistenza. Forgiati da leghe leggere come la lega di alluminio e la lega di magnesio, i pezzi forgiati in lega di magnesio presentano una resistenza superiore di oltre il 30% rispetto ai materiali tradizionali. In combinazione con ottimizzazioni strutturali come parti cave e nervate, il peso del veicolo può essere ridotto del 20%, aumentando direttamente l'autonomia di guida. Ad esempio, i pezzi forgiati integrati nel telaio sono più leggeri del 30% rispetto alle tradizionali strutture stampate e saldate, riducendo significativamente il consumo energetico.

L'organizzazione è densa e altamente precisa, garantendo un funzionamento stabile

Il processo di forgiatura, ad alta temperatura e alta pressione, rende i grani metallici fini e uniformi, eliminando completamente difetti come pori e fori di sabbia. La tecnologia di forgiatura di precisione può raggiungere una precisione dimensionale di grado IT6 e una rugosità superficiale di Ra≤0,4μm, nonché un adattamento ad alta precisione di alberi motore, ingranaggi e altri componenti. Può ridurre le perdite per attrito durante il funzionamento, migliorare l'efficienza della trasmissione e, allo stesso tempo, ridurre il tasso di guasto, prolungando la durata dei componenti principali a oltre 10 anni.

La modanatura integrata migliora la rigidità strutturale

Utilizzando grandi presse idrauliche con una capacità di oltre 6.000 tonnellate per realizzare la forgiatura integrata, più componenti sparsi vengono consolidati in un unico pezzo forgiato, riducendo un gran numero di punti di saldatura e migliorando significativamente la rigidità strutturale e la resistenza alla fatica. Ad esempio, le forgiature integrate del sottotelaio non solo semplificano il processo di assemblaggio, ma migliorano anche la capacità portante complessiva del telaio, migliorando la stabilità di guida e la maneggevolezza del veicolo.

La funzione di bassa rumorosità ottimizza l'esperienza di guida e di guida

In risposta alla richiesta fondamentale di "bassa rumorosità" per i veicoli a nuova energia, i pezzi forgiati vengono sottoposti a processi come la lavorazione di precisione delle superfici dei denti e la lucidatura superficiale per ridurre vibrazioni e rumore durante la trasmissione. Dopo che i pezzi forgiati degli ingranaggi vengono sottoposti a forgiatura di precisione a freddo e trattamento di rettifica, la rumorosità della trasmissione viene significativamente ridotta. In combinazione con un assemblaggio ad alta precisione, il veicolo funziona in modo più silenzioso e fluido, migliorando il comfort di guida.

Iii. Guida alla selezione di forgiati per veicoli a nuova energia: 3 punti chiave per evitare malintesi negli appalti

Per le case automobilistiche e i fornitori di componenti, la scelta dei pezzi forgiati giusti è fondamentale per garantire la qualità del prodotto e la competitività sul mercato. Al momento dell'acquisto, è necessario prestare particolare attenzione ai seguenti tre punti:

Verificare il processo e le qualifiche di prova

Dare priorità ai fornitori che adottano processi compositi come la forgiatura a freddo e la forgiatura di precisione a caldo e richiedere loro di fornire rapporti di ispezione completi, inclusi rapporti di prova sui materiali e rapporti di prove non distruttive (rilevamento di difetti a ultrasuoni, rilevamento di difetti con particelle magnetiche), per garantire che non vi siano crepe, inclusioni o altri difetti all'interno dei pezzi forgiati e che il tasso di superamento del rilevamento dei difetti sia superiore al 99,5%. Allo stesso tempo, confermare che il fornitore abbia certificazioni di settore come IATF16949, attrezzature di produzione avanzate e possa soddisfare i requisiti della forgiatura di precisione.

Selezionare materiali e processi adatti alle condizioni di lavoro

Selezionare la tipologia in base all'applicazione dei componenti: per i componenti rotanti ad alta velocità del sistema di azionamento elettrico, dare priorità a pezzi forgiati in acciaio legato forgiato a freddo e nitrurato. I componenti leggeri del telaio sono realizzati in lega di alluminio o lega di magnesio forgiati a stampo. Per i componenti relativi ai pacchi batteria, selezionare pezzi forgiati integrati resistenti agli urti e alla corrosione. Per i veicoli utilizzati in zone costiere, è necessario prestare attenzione al trattamento anticorrosione dei pezzi forgiati per garantire che possano resistere alla corrosione in nebbia salina per oltre 500 ore.

Prestare attenzione alla capacità produttiva e ai casi del produttore

Dare priorità ai fornitori con una filiera industriale completa (fusione, forgiatura, trattamento termico, lavorazione di precisione), in grado di garantire la coerenza dei materiali e la stabilità del processo. Prestare particolare attenzione alla collaborazione del produttore con note case automobilistiche, alla verifica dei prodotti in condizioni di lavoro reali e, allo stesso tempo, comprendere le sue capacità di personalizzazione e il suo ciclo di risposta per garantire che possa soddisfare le esigenze di ricerca e sviluppo di modelli di veicoli e di produzione di massa.

Iv. Tendenze del settore: i veicoli a nuova energia guidano le forgiature verso l'iterazione di fascia alta

Con il continuo aumento del tasso di penetrazione dei veicoli a nuova energia, si prevede che il mercato cinese dei pezzi fucinati per veicoli a nuova energia supererà gli 80 miliardi di yuan nel 2025, di cui i pezzi fucinati leggeri rappresentano oltre il 35%. Il settore si sta evolvendo in tre direzioni principali: in primo luogo, la precisione. La tecnologia di simulazione digitale ottimizza i processi e la precisione dimensionale si sta avvicinando al livello micrometrico. In secondo luogo, la diffusione di attrezzature di forgiatura intelligenti e automatizzate e di sistemi di monitoraggio in tempo reale ha migliorato significativamente la coerenza delle prestazioni del prodotto. Il terzo aspetto è l'ecosostenibilità. Ottimizzando il processo per ridurre il consumo energetico e le emissioni, è possibile ottenere una "forgiatura ecologica". Attualmente, il tasso di sostituzione delle importazioni di pezzi fucinati nazionali ha superato per la prima volta il 50%. Le prestazioni di alcuni prodotti hanno raggiunto un livello avanzato a livello internazionale, rendendoli una scelta conveniente per le case automobilistiche.

Riepilogo

I pezzi forgiati sono il supporto fondamentale per i veicoli a nuova energia, che mirano a ottenere leggerezza, prestazioni elevate e un'elevata sicurezza. Dall'efficiente trasmissione del sistema di propulsione elettrica alla protezione di sicurezza del pacco batteria, dalla stabilità di guida del telaio alla risposta affidabile dell'impianto frenante, ogni pezzo forgiato di alta qualità contribuisce al miglioramento della qualità dei veicoli a nuova energia. Nell'attuale era di rapido sviluppo industriale, la scelta di pezzi forgiati di alta qualità adatti alle condizioni di lavoro è diventata fondamentale per le case automobilistiche per migliorare la propria competitività.

Se desiderate saperne di più sulle soluzioni personalizzate per forgiati per veicoli a nuova energia, sul confronto delle prestazioni di forgiati realizzati con materiali diversi o ottenere la tabella comparativa dei parametri tecnici dei forgiati di base, non esitate a contattarci in qualsiasi momento! Vi forniremo prodotti forgiati di alta qualità conformi agli standard di settore e un supporto tecnico professionale.

- Precedente : Componenti forgiati per escavatori: le "ossa portanti" per le operazioni più impegnative, i componenti fondamentali che determinano la durata e l'efficienza degli escavatori!

- Prossimo : Telaio dei veicoli a nuova energia vs. telaio dei veicoli a carburante tradizionale: le fucinature sono il fulcro del divario, con una doppia svolta in termini di leggerezza e sicurezza!