Planetary Carrier - Industrializzare l'energia eolica: il fulcro della trasmissione dell'energia eolica, che favorisce lo sviluppo su larga scala dell'energia verde

Portatore planetario – Industrializzare l’energia eolica: il nucleo della trasmissione dell’energia eolica, che consente lo sviluppo su larga scala dell’energia verde

Guidata dagli obiettivi globali del "doppio carbonio", l'energia eolica, pilastro fondamentale dell'energia pulita, sta accelerando la sua evoluzione verso una produzione nazionale su larga scala e ad alta potenza. Il supporto planetario, in quanto componente portante e di trasmissione di potenza del sistema di trasmissione della turbina eolica, la sua precisione di progettazione, il processo di fabbricazione e l'affidabilità strutturale determinano direttamente l'efficienza di generazione di energia, la vita operativa e la stabilità della turbina eolica. È un componente fondamentale che promuove l'industrializzazione e lo sviluppo su larga scala del settore eolico. Questo articolo analizzerà in modo completo il valore fondamentale, le caratteristiche tecniche, i processi di fabbricazione e le tendenze di sviluppo del settore dei supporti planetari nel settore dell'energia eolica, per aiutare a comprenderne il ruolo di supporto nell'industrializzazione dell'energia eolica.

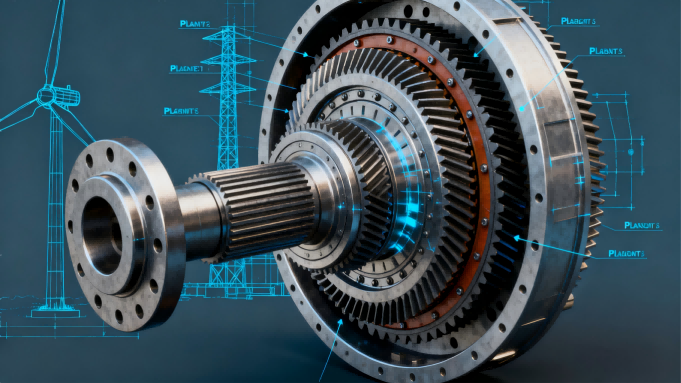

I. Definizione di base: Portatore di pianeti - Il "centro di potenza" del sistema di trasmissione dell'energia eolica

1. Essenza del componente e posizionamento funzionale

Il portasatelliti è lo scheletro centrale del sistema di trasmissione a ingranaggi planetari, utilizzato principalmente per supportare l'albero degli ingranaggi planetari, trasmettere la coppia e coordinare il movimento di accoppiamento dell'ingranaggio solare, degli ingranaggi planetari e degli anelli interni, ottenendo decelerazione e aumento di coppia o aumento di velocità e riduzione di coppia della potenza. In un gruppo elettrogeno eolico, il portasatelliti è integrato nel riduttore principale, ricevendo l'energia eolica catturata dalla turbina eolica (bassa velocità e coppia elevata) e trasmettendo la potenza al generatore attraverso l'accoppiamento degli ingranaggi, completando la conversione "energia eolica - energia meccanica - energia elettrica". È un hub di potenza chiave che collega la turbina eolica e il generatore.

2. La missione principale del vettore planetario dell'energia eolica

Gli aerogeneratori eolici sono costantemente esposti a condizioni ambientali complesse (come forti venti, sbalzi di temperatura, vibrazioni, nebbia salina, ecc.) e la loro capacità di generazione è in costante aumento (da un megawatt a 15 MW + capacità ultra-large). Il vettore planetario deve svolgere tre missioni principali:

Sopportare carichi pesanti: sopportare gli enormi carichi di coppia e di impatto trasmessi dalla turbina eolica per garantire che la struttura non si deformi o si rompa.

Trasmissione di precisione: garantisce la precisione di installazione e la stabilità di rotazione degli alberi degli ingranaggi planetari, riducendo gli errori di accoppiamento e la perdita di energia;

Resistenza alla fatica e alla corrosione: sopportano carichi alternati a lungo termine e l'erosione ambientale intensa, prolungando la durata utile del riduttore e persino dell'intera macchina.

Ii. Caratteristiche tecniche del vettore planetario eolico: soddisfa i requisiti fondamentali dell'industrializzazione dell'energia eolica

Lo sviluppo dell'industrializzazione del settore eolico ha imposto requisiti rigorosi in termini di standardizzazione, elevate prestazioni ed elevata affidabilità dei componenti principali. In quanto componente chiave, le caratteristiche tecniche del porta-planetari devono soddisfare pienamente i requisiti dell'applicazione su larga scala dell'energia eolica:

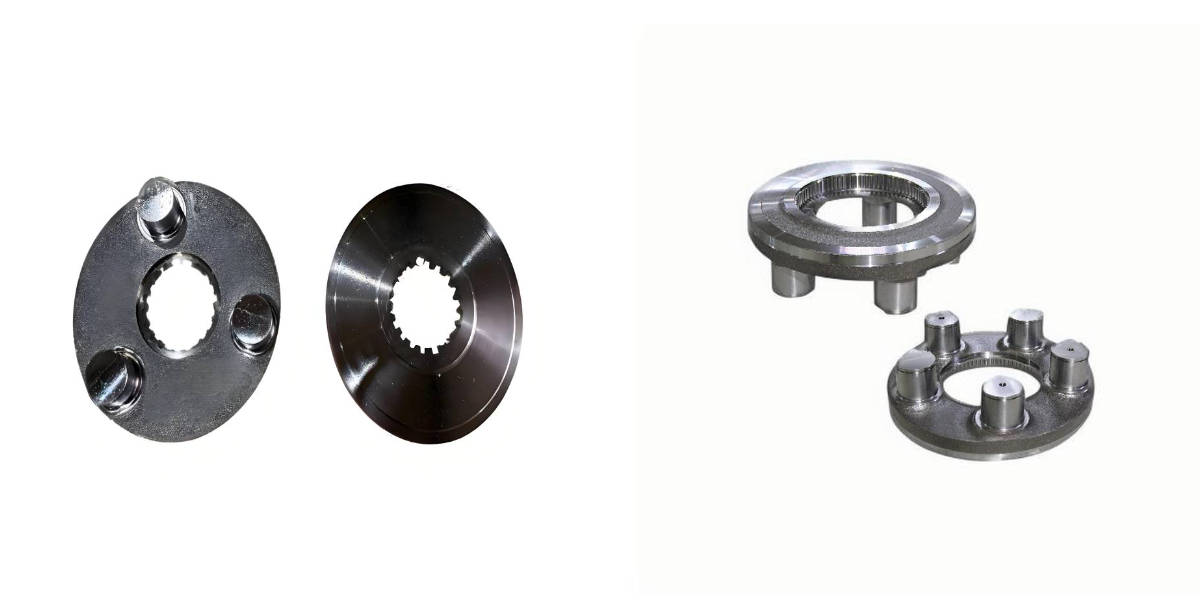

1. Progettazione strutturale: vengono presi in considerazione la modularizzazione e la leggerezza

Design modulare: per turbine eoliche di diversi livelli di potenza (2 MW, 5 MW, 10 MW+), il porta-planetario adotta una struttura modulare, che può adattarsi rapidamente a diversi modelli di riduttore, ridurre i costi di progettazione e produzione e facilitare la produzione standardizzata di apparecchiature eoliche.

Ottimizzazione della leggerezza: attraverso l'analisi agli elementi finiti (FEA), la topologia strutturale viene ottimizzata. Si adottano spessori nelle parti portanti chiave, mentre strutture cave o scavate vengono utilizzate nelle parti non portanti. Con la premessa di garantire la resistenza, il peso viene ridotto, il carico sulla turbina eolica e sul riduttore viene ridotto e l'efficienza complessiva della macchina viene migliorata.

Interfaccia ad alta precisione: la tolleranza dimensionale e la tolleranza di posizione dei fori di installazione dell'albero dell'ingranaggio planetario devono essere controllate a livello micrometrico per garantire l'accoppiamento preciso degli ingranaggi planetari con l'ingranaggio solare e l'anello dentato interno, riducendo il rumore di funzionamento e l'usura.

2. Selezione del materiale: uguale enfasi su elevata resistenza e resistenza alla fatica

Il supporto planetario per l'energia eolica deve selezionare acciai strutturali legati ad alta resistenza, elevata tenacità e resistenza alla fatica. I materiali più comuni includono 42CrMo, 35CrNiMo, 20CrMnTi, ecc. Questi materiali presentano i seguenti vantaggi:

Presenta un'elevata resistenza alla trazione e allo snervamento e può sopportare carichi di coppia di centinaia di kilonewton.

Presenta un'eccellente resistenza agli urti e può sopportare le fluttuazioni di carico istantanee causate da forti impatti del vento.

Presenta un'elevata resistenza alla fatica, può sopportare carichi alternati a lungo termine e previene la formazione di cricche da fatica.

La durezza e la resistenza all'usura possono essere ulteriormente migliorate tramite trattamento termico, soddisfacendo il requisito di durata di vita prevista di oltre 20 anni per l'energia eolica.

3. Requisiti prestazionali: estrema adattabilità ambientale e garanzia di lunga durata

Resistenza agli agenti atmosferici: la superficie è stata sottoposta a trattamenti antiruggine e anticorrosione (come nitrurazione, spruzzatura ed elettroforesi), che possono adattarsi alla corrosione in nebbia salina nell'energia eolica offshore e alle differenze di temperatura alte e basse (da -40 ℃ a 60 ℃) nell'energia eolica onshore.

Stabilità: durante il funzionamento, l'ampiezza della vibrazione è ridotta e il rumore è basso, garantendo una trasmissione regolare del cambio.

Lunga durata di servizio: la vita di progetto dovrebbe essere sincronizzata con l'intera turbina eolica (da 20 a 25 anni), riducendo i costi di funzionamento e manutenzione e le perdite dovute ai tempi di inattività e supportando i rendimenti stabili a lungo termine dei progetti di energia eolica.

Iii. Processo di produzione di base: forgiare la "qualità industriale" dei portatori planetari per l'energia eolica

Il processo di fabbricazione del supporto planetario per l'energia eolica ne determina direttamente le prestazioni. Deve essere sottoposto a molteplici e precise procedure per garantire i requisiti di coerenza e affidabilità richiesti per la produzione industriale.

Processo di forgiatura: getta le basi della resistenza

I pezzi grezzi dei portasatelliti vengono realizzati principalmente mediante processi di forgiatura a stampo o di forgiatura libera:

Sottoponendo i lingotti metallici a deformazione plastica mediante alte temperature e alte pressioni, i grani vengono raffinati, difetti come pori e porosità vengono eliminati e la densità e le proprietà meccaniche del materiale vengono migliorate.

Per i portatori planetari di energia eolica di grandi dimensioni (con diametri superiori a 3 metri), vengono adottate attrezzature di forgiatura CNC su larga scala per garantire una struttura uniforme e dimensioni precise dei pezzi grezzi, gettando le basi per la successiva lavorazione.

2. Lavorazione meccanica: garantire il cuore della precisione

Lavorazione grezza: la lavorazione dei contorni viene eseguita utilizzando grandi torni e fresatrici CNC per rimuovere le tolleranze in eccesso e dare inizialmente forma alla sagoma.

Lavorazione di precisione: tramite centri di lavorazione con collegamento a cinque assi e centri di lavorazione orizzontali, le parti chiave come i fori di installazione, le superfici terminali e le interfacce di collegamento vengono lavorate con precisione per garantire che le tolleranze dimensionali e di posizione soddisfino i requisiti di progettazione.

Lavorazione del sistema di fori: i fori di installazione degli alberi degli ingranaggi planetari vengono lavorati mediante levigatura, alesatura e altre tecniche per migliorare la rugosità superficiale e la cilindricità, garantendo la flessibilità di rotazione degli alberi planetari.

3. Processo di trattamento termico: ottimizzare gli indicatori di prestazione

Trattamento di tempra e rinvenimento (tempra + rinvenimento ad alta temperatura): migliora le proprietà meccaniche complessive del materiale, tenendo conto sia della resistenza che della tenacità.

Trattamento di indurimento superficiale: nitrurazione, tempra ad alta frequenza e altri trattamenti vengono eseguiti sulle parti facilmente usurabili, come la superficie di accoppiamento degli ingranaggi e la superficie di installazione del portasatelliti, per migliorare la durezza superficiale e la resistenza all'usura.

Ricottura di distensione: elimina la tensione interna generata durante la lavorazione per prevenire deformazioni o crepe causate dal rilascio della tensione durante l'uso.

4. Ispezione e controllo qualità: la "linea vitale" della produzione industriale

Controllo dimensionale: vengono utilizzate apparecchiature di precisione come macchine di misura a tre coordinate e telemetri laser per eseguire un controllo al 100% delle dimensioni chiave, al fine di garantire la coerenza dei lotti.

Prove non distruttive: utilizzando tecniche quali prove a ultrasuoni (UT), prove con particelle magnetiche (MT) e prove con liquidi penetranti (PT), vengono rilevate crepe interne, inclusioni e altri difetti.

Test delle prestazioni: sui prodotti finiti vengono eseguiti test di coppia, test di fatica, test di resistenza alla corrosione, ecc. per verificarne le effettive prestazioni in uso e garantire che soddisfino i rigorosi requisiti delle applicazioni industriali dell'energia eolica.

Iv. Il ruolo fondamentale dei vettori planetari nell'industrializzazione dell'energia eolica

Il fulcro dell'industrializzazione dell'energia eolica è raggiungere "produzione su larga scala, fornitura standardizzata, bassi costi di gestione e manutenzione e funzionamento altamente stabile". Il vettore planetario potenzia questo processo da molteplici punti di vista attraverso l'aggiornamento tecnologico e l'ottimizzazione dei processi:

1. Supportare lo sviluppo su larga scala dei ventilatori

Con l'aumento della capacità di una singola unità eolica da 3 MW a oltre 10 MW, il diametro della turbina eolica e il carico di coppia sono cresciuti esponenzialmente, imponendo requisiti più elevati per la capacità di carico e le dimensioni strutturali del porta-planetario. La ricerca, lo sviluppo e la produzione in serie di porta-planetari su larga scala hanno risolto il collo di bottiglia nella trasmissione delle turbine eoliche ad altissima potenza, promuovendo lo sviluppo di apparecchiature eoliche verso una maggiore efficienza e un costo per kilowattora inferiore, e fornendo un supporto fondamentale per la costruzione di parchi eolici su larga scala.

2. Promuovere la sostituzione interna e la stabilità della catena di approvvigionamento

In precedenza, i portatori planetari di alta gamma per l'energia eolica dipendevano principalmente dalle importazioni, il che limitava lo sviluppo indipendente e controllabile del settore. Negli ultimi anni, le aziende nazionali hanno raggiunto la produzione di massa di portatori planetari attraverso aggiornamenti di processo e innovazioni tecnologiche. Ciò non solo riduce i costi di produzione delle apparecchiature, ma garantisce anche la stabilità della catena di approvvigionamento, gettando le basi per la localizzazione dell'industrializzazione dell'energia eolica.

3. Ridurre i costi di gestione e manutenzione e aumentare i rendimenti del progetto

I portasatelliti altamente affidabili possono ridurre la probabilità di guasti ai riduttori, ridurre la frequenza di funzionamento e manutenzione e le perdite dovute ai tempi di fermo degli impianti eolici. Secondo le statistiche, i guasti ai riduttori rappresentano una delle principali fonti di costo per il funzionamento e la manutenzione degli impianti eolici. La progettazione a lunga durata e le prestazioni stabili dei portasatelliti possono estendere il ciclo di manutenzione del riduttore di oltre il 30%, migliorando significativamente il ritorno sull'investimento degli impianti eolici e promuovendo lo sviluppo di un'industrializzazione sostenibile del settore eolico.

4. Compatibile con applicazioni eoliche multi-scenario

Che si tratti di un parco eolico onshore in pianura o in montagna, oppure di un parco eolico offshore o intertidale, il supporto planetario può adattarsi ai requisiti ambientali di diversi scenari attraverso l'ottimizzazione dei materiali, l'adeguamento strutturale e il miglioramento dei processi. Ad esempio, il telaio planetario per l'energia eolica offshore adotta una tecnologia anticorrosione in nebbia salina, mentre il telaio planetario per l'energia eolica in montagna ne migliora la resistenza agli urti, consentendo la copertura completa dell'industrializzazione dell'energia eolica.

V. Tendenze di sviluppo del settore: l'aggiornamento sinergico dei vettori planetari e l'industrializzazione dell'energia eolica

Con la trasformazione dell'industria eolica verso un'energia "su larga scala, intelligente e verde", anche i vettori planetari mostrano tre principali tendenze di sviluppo:

1. Progettazione integrata

In futuro, i portasatelliti saranno integrati con componenti quali ingranaggi planetari, ingranaggi solari e cuscinetti in un design integrato, riducendo le fasi di assemblaggio, migliorando l'efficienza della trasmissione e la stabilità strutturale, riducendo al contempo i costi di produzione e soddisfacendo i requisiti di produzione modulare delle apparecchiature eoliche.

2. Applicazione di nuovi materiali e nuovi processi

Nuovi materiali: sviluppare materiali leggeri come leghe di alluminio ad alta resistenza e materiali compositi per ridurre ulteriormente il peso del porta-satelliti e migliorare l'efficienza energetica complessiva della macchina.

Nuovo processo: promuovere la tecnologia di produzione additiva (stampa 3D) per ottenere lo stampaggio integrato di strutture complesse, abbreviare il ciclo di ricerca e sviluppo e ridurre i costi della personalizzazione di piccoli lotti;

Elaborazione intelligente: grazie all'introduzione di robot industriali e della tecnologia dei gemelli digitali, si ottengono un monitoraggio intelligente e la tracciabilità della qualità durante l'intero processo di produzione dei porta-planetari, migliorando la precisione e l'efficienza della produzione industriale.

3. Monitoraggio intelligente e manutenzione predittiva

Integrare sensori (sensori di temperatura, vibrazione e stress) sulla piattaforma planetaria per monitorarne lo stato operativo in tempo reale. Attraverso l'Internet of Things e l'analisi dei big data, è possibile ottenere un sistema di allerta precoce dei guasti e una manutenzione predittiva, ridurre le perdite improvvise dovute a fermo macchina, supportare il funzionamento e la manutenzione intelligenti dei parchi eolici e promuovere l'aggiornamento dell'industrializzazione dell'energia eolica verso l'"energia intelligente".

Riepilogo

Il supporto planetario, in quanto componente fondamentale del sistema di trasmissione degli aerogeneratori, è la "pietra angolare" dello sviluppo industriale dell'energia eolica. Il suo design modulare, i materiali ad alta resistenza, i processi di produzione precisi e le prestazioni altamente affidabili supportano l'applicazione su larga scala, domestica e su larga scala delle turbine eoliche, fornendo una garanzia fondamentale per la riduzione dei costi, il miglioramento dell'efficienza e il controllo indipendente nel settore dell'energia eolica.

Con il continuo aggiornamento del settore eolico, i vettori planetari continueranno a innovare con nuovi materiali, nuovi processi e intelligenza, coordinandosi profondamente con il processo di industrializzazione dell'energia eolica e contribuendo alla transizione energetica globale verso una direzione più efficiente, stabile e sostenibile. In futuro, le innovazioni tecnologiche nei vettori planetari continueranno a ridurre il costo per kilowattora dell'energia eolica, consentendo una maggiore integrazione dell'energia pulita nella produzione e nella vita quotidiana e dando un forte impulso al raggiungimento degli obiettivi del "doppio carbonio".