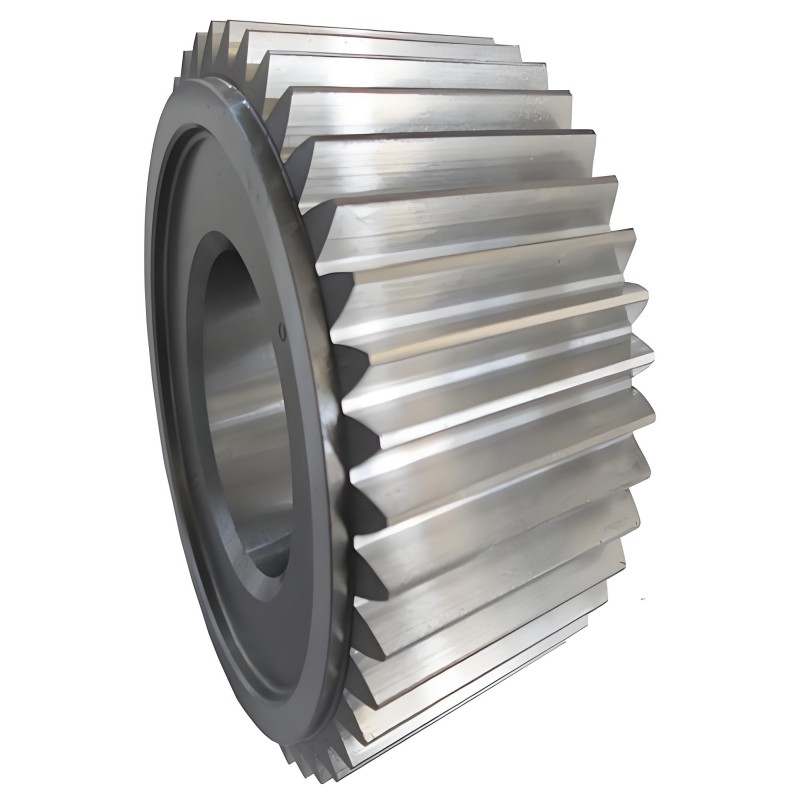

Parti forgiate di ingranaggi planetari

1.Materiale: 17CrNiMo6-4/18CrNiMo7-6

2. Precisione di lavorazione:

Rettifica cilindrica esterna: ±0,001 mm

Precisione dei denti: Grado 5

3. Ciclo di apertura dello stampo: circa 30 giorni

4. Personalizzazione: sono disponibili servizi su misura.

5.Vantaggi:

Ispezione dell'intero processo

Capacità di elaborazione completa del processo

Prodotti a gamma completa

6. Peso/Dimensioni: Produrre secondo i disegni.

7. Artigianato: Forgiatura

Introduzione al prodotto:

Gli ingranaggi planetari sono componenti essenziali del treno di ingranaggi planetari nei moltiplicatori di velocità delle turbine eoliche. Il loro compito principale è convertire in modo efficiente la bassa velocità del rotore della turbina nell'alta velocità richiesta per la generazione di elettricità.Il processo di produzione di questi ingranaggi è complesso e richiede un'elevata precisione, seguendo una sequenza di fasi prestabilita. Innanzitutto, viene prodotto acciaio legato di alta qualità per garantire prestazioni costanti del materiale. Segue la forgiatura a caldo, che aumenta la resistenza strutturale e la durata degli ingranaggi. Dopo la forgiatura, vengono applicati trattamenti di normalizzazione e tempra per ridurre le sollecitazioni interne e rendere il materiale più facile da lavorare. Successivamente, processi di sgrossatura come tornitura e fresatura modellano gli ingranaggi nella loro forma base. Quindi, la cementazione e la tempra creano una superficie dura e resistente all'usura, mantenendo al contempo la tenacità del nucleo. Infine, finiture di precisione come rettifica e levigatura garantiscono dimensioni estremamente precise. Ogni fase richiede un rigoroso controllo di qualità. Dall'uniformità della composizione dell'acciaio alle tolleranze di lavorazione e alla levigatezza della superficie, tutti i dettagli vengono attentamente monitorati. Questo è essenziale per garantire che gli ingranaggi possano funzionare in modo stabile e affidabile nelle difficili condizioni operative delle turbine eoliche – elevate velocità di rotazione, carichi dinamici elevati e sollecitazioni cicliche costanti – supportando così l'efficienza e la durata a lungo termine dell'intero sistema eolico.

Vantaggi del prodotto:

In quanto elemento fondamentale del treno di ingranaggi epicicloidali, gli ingranaggi epicicloidali hanno un impatto diretto e determinante sull'efficienza della trasmissione, sull'affidabilità operativa e sulla durata dei riduttori ad alta velocità. Le loro prestazioni complessive dipendono interamente da due fattori critici: progettazione strutturale innovativa e qualità di produzione premium.Progettati con un meccanismo di condivisione del carico multi-dente, questi ingranaggi sono eccezionalmente efficienti in termini di spazio, con un layout compatto che massimizza la densità di potenza. Questo design raggiunge un equilibrio ideale tra costruzione leggera e robusta resistenza meccanica, consentendo una perfetta integrazione negli spazi ristretti delle custodie dei riduttori senza sacrificare la capacità di carico o la durata a lungo termine. Per garantire una precisione di accoppiamento superiore, vengono impiegate tecnologie avanzate di ottimizzazione del profilo dei denti, tra cui un design raffinato della curva evolvente e regolazioni microtopografiche. Questi miglioramenti riducono al minimo il gioco degli ingranaggi, assicurano una distribuzione uniforme della forza sulle superfici dei denti e consentono una trasmissione di potenza fluida, a basse vibrazioni e silenziosa anche in condizioni di carico dinamico. Inoltre, le superfici dei denti degli ingranaggi vengono sottoposte a un rigoroso processo di pallinatura. Pellet metallici ad alta velocità vengono proiettati sulla superficie dell'ingranaggio, creando uno strato di sollecitazione di compressione residua che compensa efficacemente le sollecitazioni di trazione generate durante il funzionamento. Questo trattamento aumenta significativamente la resistenza alla fatica degli ingranaggi, riduce il rischio di innesco e diffusione delle cricche e, in definitiva, ne prolunga la durata utile: un vantaggio fondamentale per mantenere le prestazioni a lungo termine dei riduttori ad alta velocità in ambienti di lavoro ad alta richiesta.

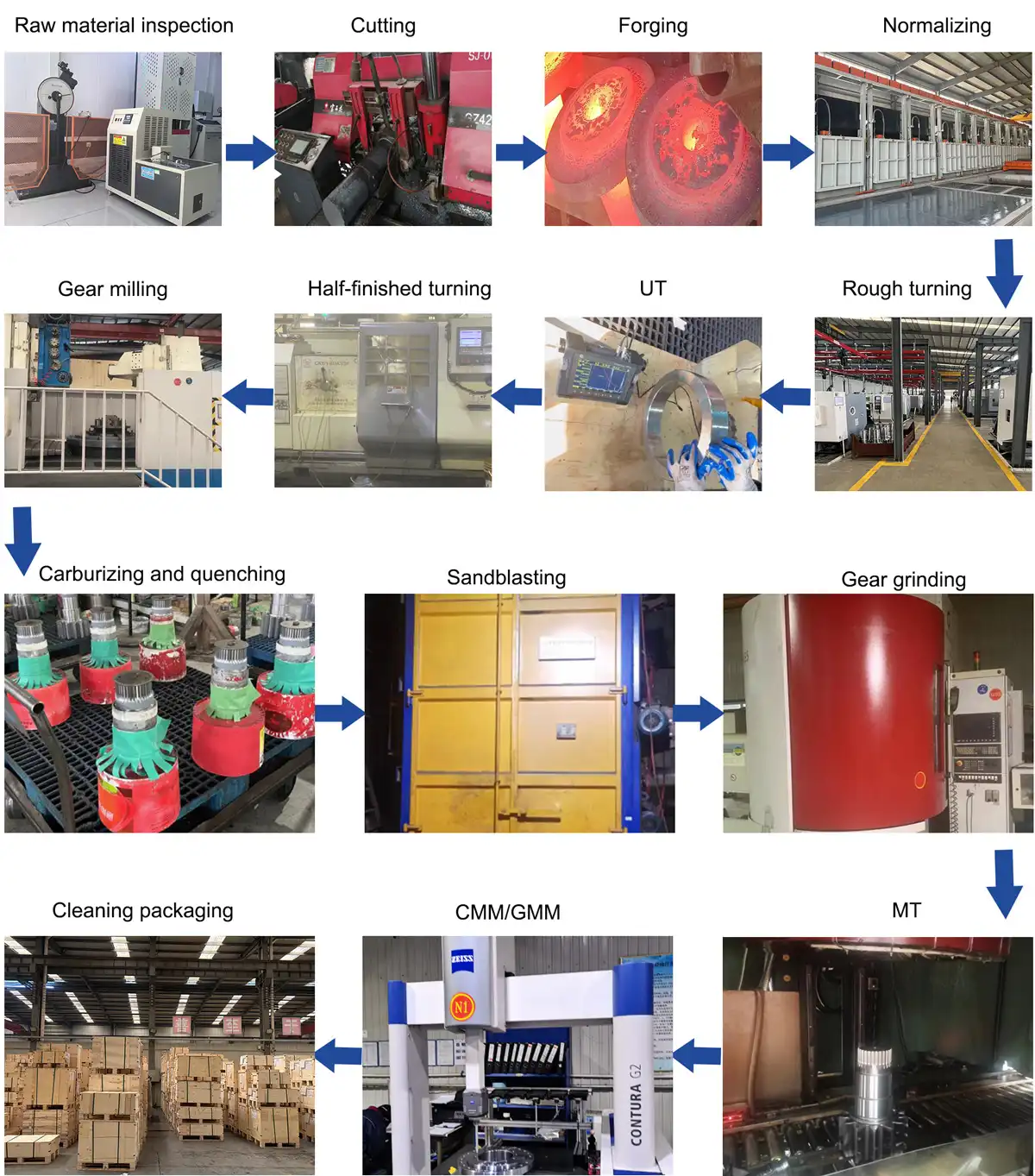

Processo di produzione:

Ispezione della materia prima → Taglio → Forgiatura → Normalizzazione → Tornitura grezza → UT → Tornitura semifinita → Fresatura ingranaggi → Cementazione e tempra → Sabbiatura → Rettifica ingranaggi → MT → CMM/GMM → Pulizia e imballaggio

Imballaggio e spedizione:

Prima della spedizione, tutti i prodotti devono essere sottoposti a un processo di preparazione pre-spedizione e controllo qualità completamente integrato, progettato per garantire che ogni unità soddisfi rigorosi standard prima di lasciare la struttura.Innanzitutto, ogni articolo viene sottoposto a un processo di pulizia profonda, che può essere a ultrasuoni per i componenti di precisione o ad alta pressione per le parti più ingombranti. Questa fase rimuove efficacemente contaminanti superficiali, residui di lavorazione e qualsiasi impurità persistente, garantendo una finitura pulita e impeccabile che soddisfa sia i requisiti funzionali che le aspettative estetiche. Successivamente, a ciascun prodotto vengono applicate etichette standardizzate e conformi alle normative, che riportano chiaramente le informazioni chiave, tra cui codici di lotto, specifiche tecniche, istruzioni operative e precauzioni di sicurezza. Queste etichette facilitano l'identificazione, semplificano la gestione dell'inventario e garantiscono il corretto utilizzo finale da parte dei clienti. In base alle proprietà specifiche dei materiali di ciascun prodotto, vengono quindi implementate misure anticorrosione mirate. I componenti metallici vengono trattati con rivestimenti antiruggine, sigillati in confezioni sottovuoto o rivestiti con olio antiruggine di qualità industriale; le parti elettroniche o meccaniche sensibili vengono avvolte in pellicole resistenti all'umidità per prevenire l'ossidazione e la ruggine durante lo stoccaggio e il trasporto a lunga distanza. Subito dopo queste fasi preparatorie, gli ispettori di qualità professionisti eseguono controlli approfonditi, combinando valutazioni visive con verifiche dimensionali di base, per individuare eventuali difetti potenziali come graffi, ammaccature, deformazioni o incongruenze funzionali che potrebbero compromettere le prestazioni. Solo i prodotti che superano queste rigorose ispezioni passano alla fase di imballaggio finale, dove vengono protetti con materiali come inserti in schiuma antiurto, cartoni ondulati rinforzati e rivestimenti resistenti all'umidità per proteggerli da danni dovuti a manipolazione brusca, vibrazioni o esposizione ambientale.Infine, i prodotti completamente preparati vengono immagazzinati in un magazzino ben organizzato, ordinati per ordine per un recupero rapido ed efficiente. Rimangono in quest'area designata, pronti per la spedizione immediata non appena i programmi di spedizione saranno confermati. Questo processo end-to-end senza soluzione di continuità, che comprende pulizia, etichettatura, protezione antiruggine, ispezione, imballaggio e stoccaggio, garantisce che ogni prodotto venga consegnato in condizioni ottimali, ponendo le basi per un trasporto sicuro e prestazioni affidabili per l'utente finale.

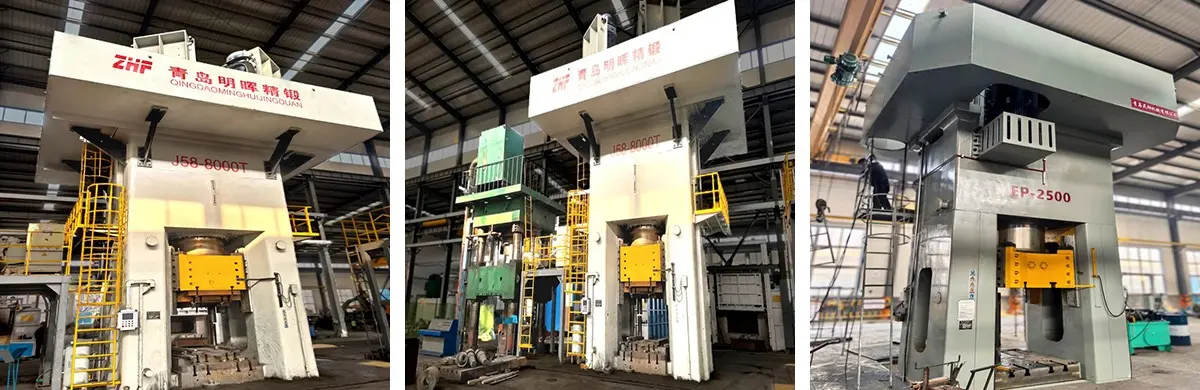

Forza dell'azienda:

L'azienda è dotata di una gamma completa di strumenti di ispezione e prova all'avanguardia, tra cui spettrometri importati, analizzatori di azoto-idrogeno-ossigeno, microscopi metallografici Zeiss, macchine di misura a coordinate Zeiss (CMM) e rilevatori di difetti a ultrasuoni Phased Array M2M. Questa configurazione hardware di livello mondiale fornisce all'azienda capacità di collaudo a ciclo completo e multidimensionale che coprono ogni punto critico di controllo della qualità durante l'intero processo produttivo. Consente un'analisi accurata della composizione chimica delle materie prime, una valutazione rigorosa di parametri chiave delle prestazioni dei materiali come durezza e resistenza alla trazione, una misurazione precisa dell'accuratezza dimensionale e delle tolleranze geometriche e una valutazione approfondita dell'integrità strutturale. Inoltre, questi strumenti avanzati supportano test non distruttivi (NDT) ad alta precisione, una funzione fondamentale che identifica minuscoli difetti interni, microfessure e anomalie strutturali senza causare danni ai materiali o ai prodotti finiti. Questo robusto sistema di collaudo della qualità a più livelli garantisce una rigorosa convalida in ogni fase, dall'ispezione delle materie prime in ingresso all'approvazione del prodotto finale. Non solo garantisce che tutti i prodotti offrano affidabilità costante e qualità superiore, ma evidenzia anche la costante dedizione dell'azienda al rispetto dei più rigorosi standard di precisione, eccellenza tecnologica e integrità operativa in tutte le sue attività commerciali.