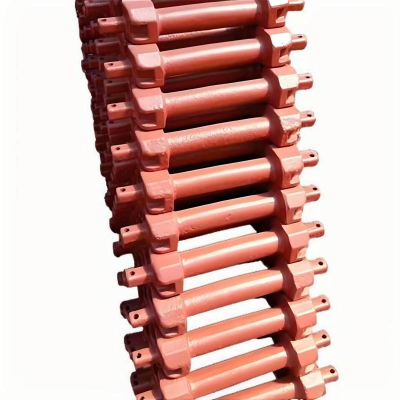

Ruota dentata personalizzazione

1.Materiale: 42CrMo

2. Precisione della lavorazione:

Cerchio: ±0,01 mm

3. Ciclo di apertura dello stampo: circa 45 giorni

4. Personalizzazione: progettiamo e realizziamo prodotti su misura in base alle vostre specifiche esigenze tecniche.

5.Vantaggi:

I nostri rigorosi controlli di processo garantiscono che ogni prodotto soddisfi standard esenti da difetti.

L'elaborazione semplificata e centralizzata garantisce efficienza e risparmio sui costi.

Dai prodotti standard a quelli personalizzati, la nostra ampia gamma risolve tutte le vostre esigenze.

6. Artigianato: Forgiatura

Introduzione al prodotto:

La ruota dentata è un componente fondamentale nei sistemi di trasmissione di potenza dell'industria petrolchimica. Le sue prestazioni complessive sono direttamente collegate alla continuità e alla sicurezza del processo produttivo, fungendo da anello di congiunzione essenziale per garantire il funzionamento sicuro degli impianti petrolchimici. La funzione principale della ruota dentata consiste nel convertire il moto rotatorio del sistema di azionamento, come un motore elettrico o idraulico, nel moto lineare o ciclico della catena. Questa conversione si ottiene attraverso l'accoppiamento preciso dei denti della ruota dentata con la catena, che a sua volta aziona il funzionamento di componenti portanti come nastri trasportatori e alberi di agitazione.

Vantaggi del prodotto:

Le ruote dentate sono in genere realizzate in metalli ad alta resistenza e sottoposte a trattamento termico, come tempra e cementazione, per migliorare la durezza superficiale e la tenacità del nucleo. Ciò consente loro di resistere efficacemente a coppie elevate e forze d'impatto. Grazie all'efficienza di trasmissione stabile ed elevata, le ruote dentate possono adattarsi a condizioni di lavoro complesse, garantendo così una produzione ininterrotta.Nell'industria petrolchimica, le ruote dentate sono diventate componenti fondamentali per l'azionamento di attrezzature pesanti e per il trasporto di materiali, grazie ai loro vantaggi, tra cui elevata capacità di carico, resistenza ad ambienti difficili, elevata efficienza, struttura compatta e facilità di manutenzione. Le loro prestazioni sono direttamente correlate alla sicurezza, alla continuità e all'economicità della produzione, rendendole elementi chiave indispensabili nei sistemi di trasmissione petrolchimici.

Processo di produzione:

Ispezione delle materie prime→Taglio→Forgiatura→Normalizzazione→Tornitura approssimativa→Sgrossatura→FUORI→Spento e temperato→Pallinatura→MT→Finito di girare→Fresatura finita→Foratura e maschiatura→CM/GMM→Imballaggio per la pulizia

Imballaggio e spedizione:

Il nostro team dedicato applica rigorosi protocolli di controllo qualità per ogni ordine. Prima della spedizione, tutti i prodotti vengono sottoposti a tre fasi chiave:

Pulizia approfondita per eliminare i residui di lavorazione;

Etichettatura chiara per consentire una facile identificazione e tracciabilità;

Applicazione di rivestimento antiruggine di livello industriale per una protezione a lungo termine.

Dopo questi passaggi, viene effettuata un'ispezione visiva completa per garantirne la qualità impeccabile. Infine, i prodotti vengono accuratamente imballati e stoccati nel nostro magazzino ben organizzato, pronti per la spedizione immediata.

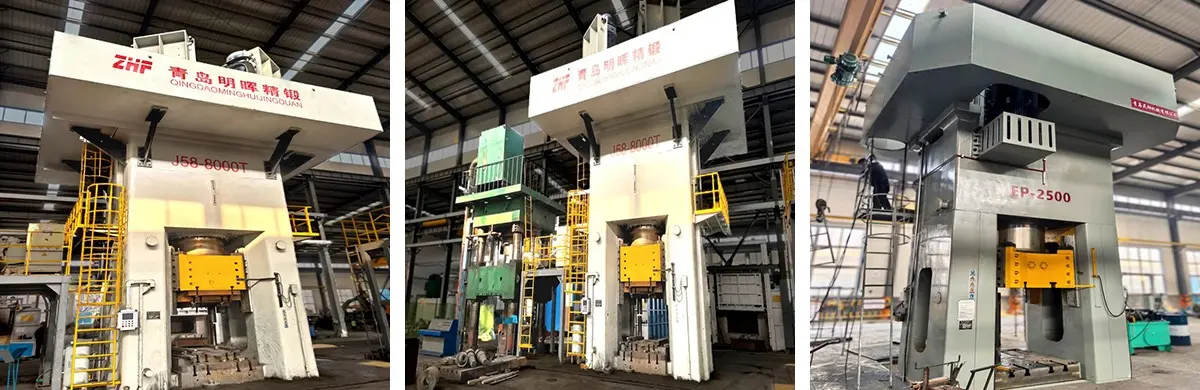

Forza dell'azienda:

Il senior management dell'azienda considera da tempo la trasformazione digitale una priorità strategica, esplorando e promuovendo costantemente la profonda integrazione della tecnologia digitale con la gestione operativa. Abbiamo implementato completamente la gestione online per i processi aziendali critici, tra cui feedback in tempo reale sui guasti, revisione standardizzata delle non conformità, tracciabilità end-to-end dei prodotti e audit multilivello, creando una piattaforma digitale intuitiva e connessa ai dati.

Questo sistema online semplifica il feedback sui guasti consentendo ai team in prima linea di segnalare istantaneamente i problemi con foto e dettagli, che vengono poi assegnati automaticamente al personale responsabile, eliminando i ritardi dovuti ai passaggi manuali. Per la revisione delle non conformità, standardizza i flussi di lavoro con nodi di approvazione chiari e registri elettronici, garantendo che ogni decisione sia tracciabile e allineata agli standard di qualità. La funzione di tracciabilità completa del processo collega i dati dall'ingresso delle materie prime, alle fasi di produzione fino alla consegna finale, consentendo un rapido accesso alla cronologia di qualsiasi prodotto in pochi secondi. Inoltre, il modulo di audit a più livelli supporta piani di audit personalizzati, il monitoraggio dei progressi in tempo reale e la generazione automatica di report, garantendo che i controlli di qualità coprano tutti i livelli operativi senza lacune.

Grazie alla digitalizzazione di questi processi chiave, non solo abbiamo notevolmente migliorato la standardizzazione della gestione dei problemi, ma abbiamo anche ridotto di oltre il 30% il tempo medio di risoluzione dei problemi, migliorando direttamente l'efficienza operativa complessiva e rafforzando la capacità dell'azienda di mantenere operazioni stabili e di alta qualità.