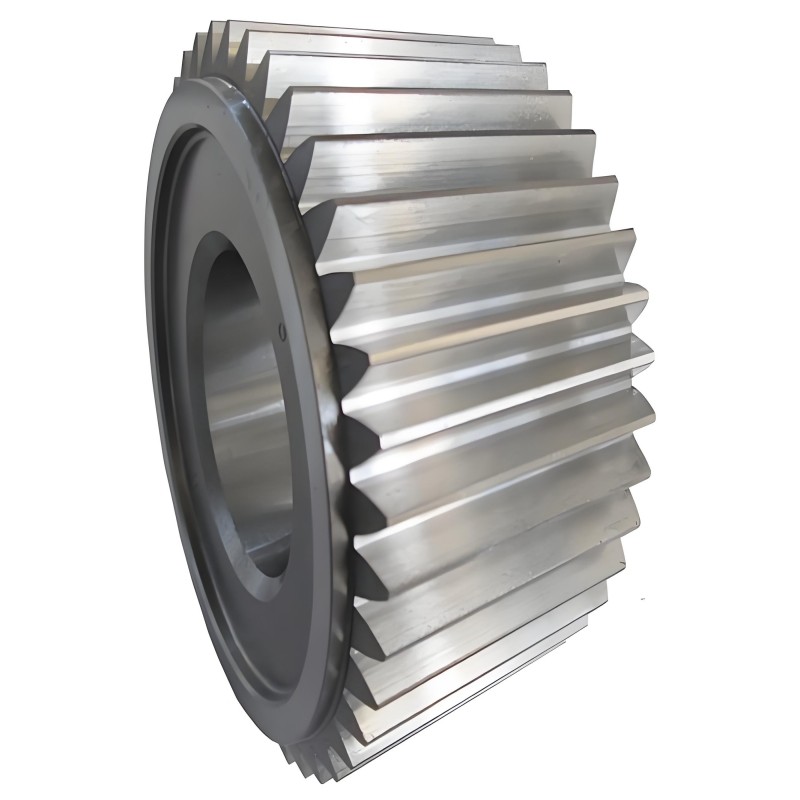

Ingranaggio planetario in vendita

1.Materiale: 17CrNiMo6-4/18CrNiMo7-6

2. Precisione di lavorazione:

Rettifica cilindrica esterna: ±0,001 mm

Precisione dei denti: Grado 5

3. Ciclo di apertura dello stampo: circa 30 giorni

4. Personalizzazione: sono disponibili servizi su misura.

5.Vantaggi:

Ispezione dell'intero processo

Capacità di elaborazione completa del processo

Prodotti a gamma completa

6. Peso/Dimensioni: Produrre secondo i disegni.

Introduzione al prodotto:

Gli ingranaggi planetari sono componenti fondamentali del meccanismo di ingranaggi planetari all'interno dei riduttori per l'aumento della velocità delle turbine eoliche. Il loro processo di fabbricazione è estremamente complesso e comprende in genere fasi come la produzione dell'acciaio, la forgiatura, la normalizzazione e la tempra post-forgiatura, la sgrossatura, la cementazione e la tempra e la finitura.Ogni fase impone rigorosi requisiti di precisione e qualità della lavorazione. Questi rigorosi standard sono essenziali per garantire che gli ingranaggi planetari soddisfino le specifiche di precisione dimensionale, precisione del profilo dei denti e qualità superficiale, salvaguardandone in definitiva l'affidabilità di funzionamento in condizioni di alta velocità e carichi pesanti.

Vantaggi del prodotto:

In quanto componente chiave del treno di ingranaggi planetari, gli ingranaggi planetari esercitano un impatto diretto sull'efficienza della trasmissione, sull'affidabilità e sulla durata dei riduttori ad alta velocità attraverso i loro vantaggi di progettazione e produzione.Grazie alla ripartizione del carico su più denti, offrono un elevato sfruttamento dello spazio, raggiungendo un equilibrio ottimale tra leggerezza e elevata resistenza strutturale. La tecnologia di modifica del profilo dei denti migliora la precisione di accoppiamento, consentendo una trasmissione di potenza fluida con vibrazioni e rumorosità ridotte al minimo. Inoltre, le superfici dei denti vengono sottoposte a un'intensa pallinatura: questo processo forma uno strato di sollecitazione compressiva, che a sua volta aumenta la resistenza alla fatica e prolunga la durata degli ingranaggi.

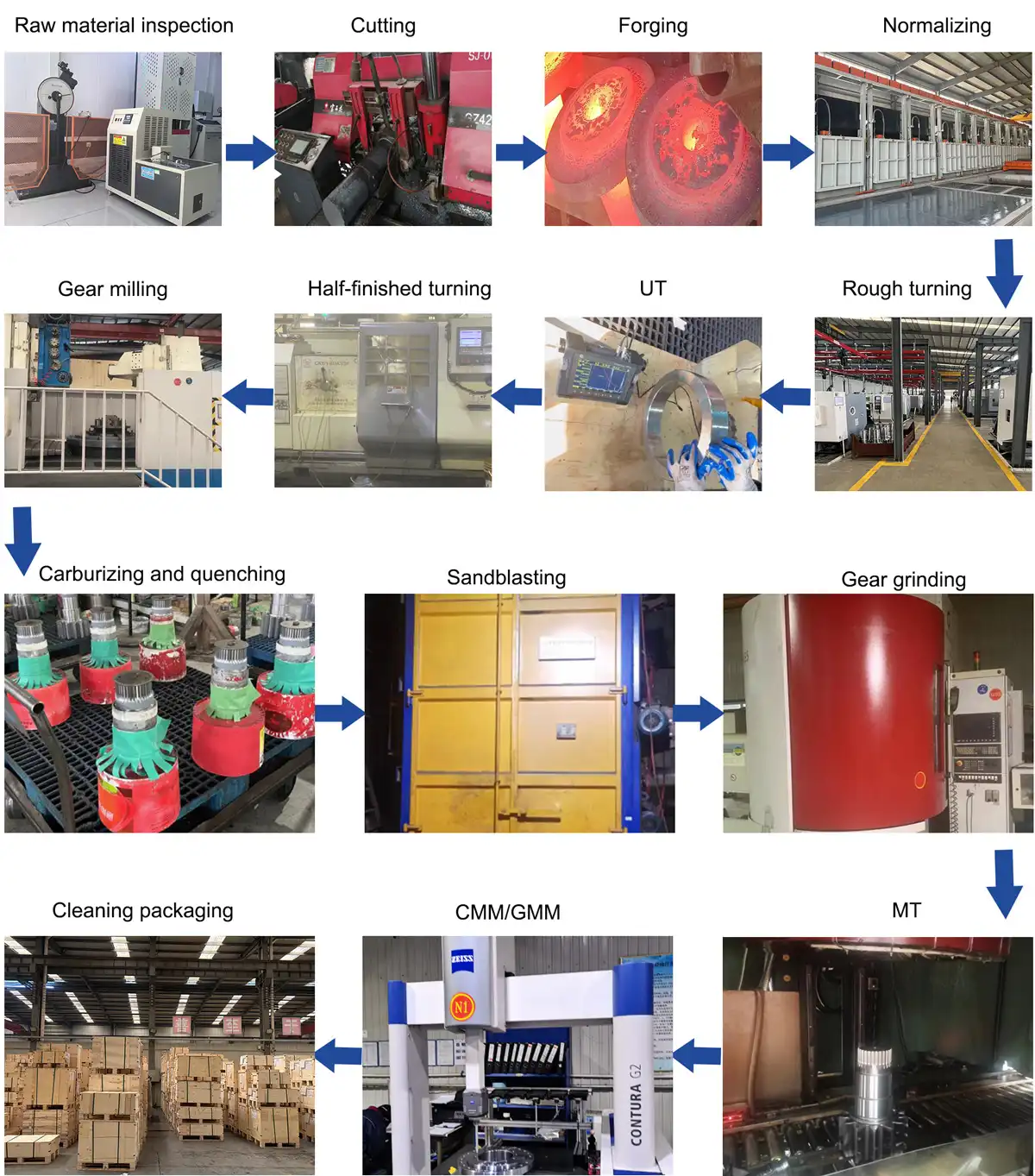

Processo di produzione:

Ispezione della materia prima → Taglio → Forgiatura → Normalizzazione → Tornitura grezza → UT → Tornitura semifinita → Fresatura ingranaggi → Cementazione e tempra → Sabbiatura → Rettifica ingranaggi → MT → CMM/GMM → Pulizia e imballaggio

Imballaggio e spedizione:

Prima della spedizione, tutti i prodotti vengono sottoposti a un rigoroso processo di preparazione in 5 fasi:

Pulizia approfondita: Vengono rimossi residui di polvere, detriti o sottoprodotti di fabbricazione.

Etichettatura standardizzata: I dettagli principali (modello del prodotto, numero di lotto, specifiche, istruzioni per la movimentazione) sono chiaramente indicati.

Trattamento antiruggine professionale: Le misure antiruggine (ad esempio olio antiruggine, pellicole resistenti alla corrosione) vengono applicate in base al materiale.

Ispezione meticolosa: I team di controllo qualità verificano la precisione dimensionale, la finitura superficiale e i difetti; gli articoli non conformi vengono rielaborati o sostituiti.

Imballaggio e stoccaggio sicuri: I prodotti qualificati vengono imballati con materiali di qualità industriale e poi conservati in un magazzino climatizzato per una spedizione puntuale.

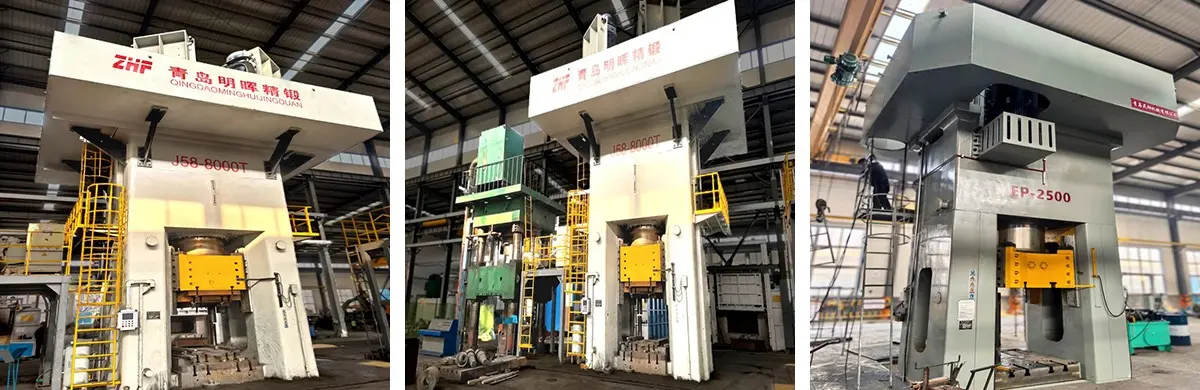

Forza dell'azienda:

L'azienda vanta un'infrastruttura di ispezione e collaudo all'avanguardia, dotata di apparecchiature di prima qualità tra cui spettrometri importati, analizzatori di azoto-idrogeno-ossigeno, microscopi metallografici Zeiss, macchine di misura a coordinate Zeiss (CMM) e rilevatori di difetti a ultrasuoni phased array M2M.Questa configurazione avanzata fornisce all'azienda capacità di collaudo complete, consentendo ispezioni rigorose lungo l'intera catena di produzione: dalla verifica della composizione e delle prestazioni delle materie prime, alla valutazione della precisione dimensionale, dell'integrità strutturale e delle tolleranze geometriche dei componenti, fino all'esecuzione di approfonditi test non distruttivi (NDT) per garantire l'assenza di difetti nascosti. Questo controllo di qualità end-to-end sottolinea l'impegno dell'azienda nel mantenere standard qualitativi leader del settore.